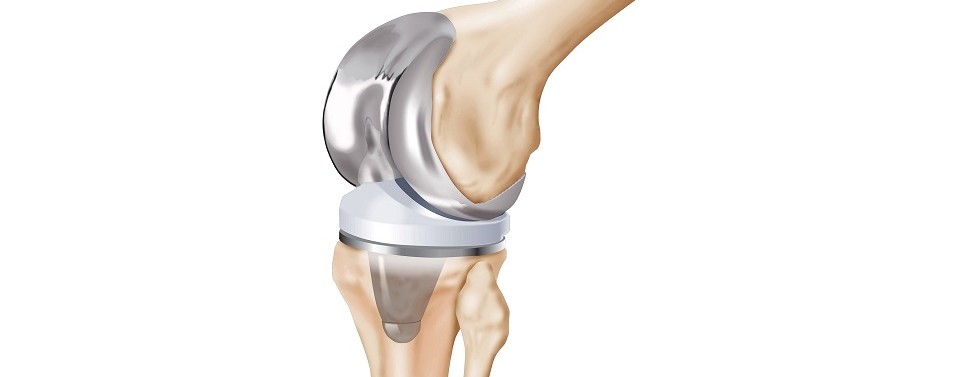

Części medyczne obejmują sztuczne stawy, jak również płyty, pręty i szpilki używane do naprawy lub wzmacniania obszarów ciała po wypadku lub chorobie.

Popyt na części rośnie, ponieważ wydłużeniu ulega okres życia, a starzenie skutkuje powstawaniem zapaleń stawów i osteoporozy. Światowe trendy w zakresie wzrostu masy ciała i otyłości powodują dodatkowe obciążanie stawów. Zmieniający się styl życia – od braku aktywności fizycznej u niektórych do zwiększonego uprawiania sportów u innych - w jeszcze większym stopniu wzmacnia zapotrzebowanie na odnawianie części ciała. Rozwój gospodarek wschodzących zapewnia coraz większej liczbie ludzi środki na zakup urządzeń ortopedycznych. Grupa konsultingowa Global Market Insights przewiduje, że do 2024 r. globalny rynek elementów ortopedycznych urośnie do wartości 50 miliardów euro (53 miliardy dolarów).

Konkurencja napędza rozwój narzędzi

Pięciu głównych dostawców obsługuje w przybliżeniu 85 procent wysoce konkurencyjnego rynku komponentów ortopedycznych, a o jego pozostałą, niewielką część walczy ponad 200 innych firm. W świetle tak intensywnej konkurencji producenci urządzeń nieustannie poszukują sposobów na szybsze i bardziej ekonomiczne wykonywanie części. Dzięki zastosowaniu nowych materiałów implanty stają się mocniejsze i lżejsze, a także mogą funkcjonować w ludzkim organizmie nawet przez okres 25 lat. Ponadto urządzenia ortopedyczne stanowią część ogólnego trendu w kierunku personalizacji dóbr konsumpcyjnych; producenci wyrobów medycznych poszukują sposobów dostosowania swoich produktów do indywidualnej fizjonomii i preferencji pacjenta. Różnorodność produktów stała się kluczową przewagą konkurencyjną. W rezultacie na producentów narzędzi wy...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!