Testy i szczepienia okazały się skuteczną bronią przeciwko koronawirusowi. Umożliwiły wyjście z lockdownu i powrót do normalności. Ale pandemia ujawniła również pewne ograniczenia w tej dziedzinie. Wraz z wykładniczym rozprzestrzenianiem się wirusa lawinowo rosło również zapotrzebowanie – najpierw na testy laboratoryjne PCR, następnie szybkie testy, wreszcie szczepionki. Wydajność na każdym etapie okazała się niewystarczająca. Oczekiwanie na zestawy do testów i szczepionki wydawało się nie mieć końca.

Automatyka laboratoryjna w walce z Covid-19

Przemysł farmaceutyczny, branża technologii medycznych i laboratoria zareagowały niezwykle szybko. Odnosi się to również do zwiększenia produkcji i możliwości realizacji testów. Kluczem do tego sukcesu była automatyzacja. W przypadku laboratoriów pandemia okazała się silnym impulsem do automatyzacji. Automatyczny sprzęt laboratoryjny i uniwersalne, wszechstronne roboty mogą odciążyć specjalistów w pracy i zwiększyć zarówno przepustowość, jak i wydajność.

- Automatyczne chwytanie i przenoszenie próbek, pipet lub odczynników to jeden z głównych, stale powtarzających się etapów procesu. Wymaga on delikatnych przemysłowych chwytaków do drobnych elementów. Dostępne są dwie główne technologie chwytania – wyjaśnia kierownik ds. produktu Maik Decker, który jest odpowiedzialny za ten obszar u producenta Zimmer Group z południowo-zachodnich Niemiec. - Do tej pory większość chwytaków w przemyśle była zasilana pneumatycznie, czyli sprężonym powietrzem. Ta technologia nie jest jednak odpowiednia dla higienicznych środowisk wymaganych w laboratoriach, medycynie oraz przemyśle farmaceutycznym i branży technologii medycznych. Dlatego w tych obszarach stosuje się chwytaki z napędem elektrycznym.

Silniki elektryczne zapewniają chwytakom elastyczność

Oprócz aspektu higienicznego chwytaki te mają jeszcze jedną zaletę: nie wymagają do działania instalacji sprężonego powietrza i związanych z nią przewodów. W niektórych sektorach przemysłu są one standardowym wyposażeniem zakładów produkcyjnych – energia elektryczna jest przecież dostępna wszędzie. Poza tym maszyny, w których montowane są chwytaki, są zasilane energią elektryczną. Podłączenie elektryczne jest znacznie łatwiejsze do zainstalowania niż zasilanie sprężonym powietrzem. Co więcej, sterowanie podzespołami elektrycznymi jest zarówno prostsze, jak i bardziej elastyczne niż wykorzystanie układów pneumatycznych. - Widzimy wyraźną tendencję do przechodzenia na napęd elektryczny, nie tylko w branży motoryzacyjnej – wyjaśnia Maik Decker.

Nowe produkty Zimmer Group, takie jak seria GEP2000, tylko utrwalają ten trend. Chwytak do małych elementów może – w zależności od wersji – chwytać i przytrzymywać elementy ważące do pięciu kilogramów, ale bez problemu radzi sobie również z delikatnymi przedmiotami, takimi jak probówki. - Zalety napędu elektrycznego obejmują również możliwość dostosowania siły zacisku do różnych obiektów w dowolnym momencie – wyjaśnia Volker Kimmig, kierownik zespołu ds. oprogramowania w Zimmer Group. - Dzięki odpowiedniemu sterownikowi chwytak może zmieniać chwytane elementy w trakcie trwania procesu.

10 milionów cykli bez konieczności konserwacji

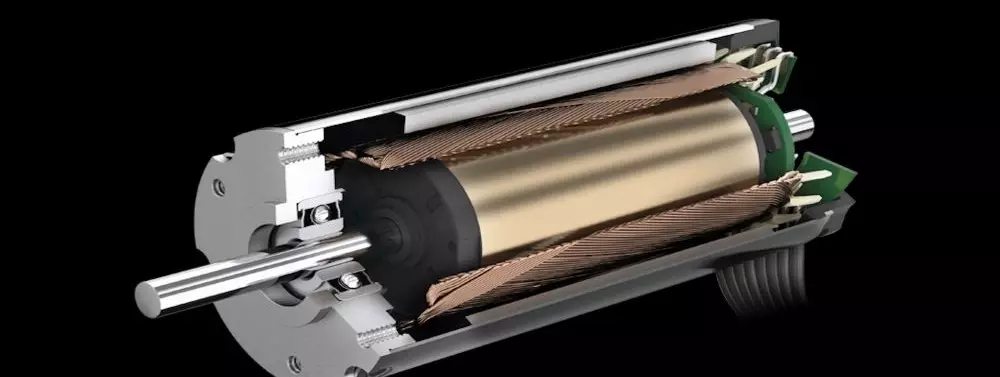

Za zasilanie tych etapów pracy odpowiada bezszczotkowy serwomotor z serii BX4 firmy FAULHABER. Oprócz wysokiego momentu obrotowego, mocne strony czterobiegunowego napędu to niski poziom drgań i hałasu, kompaktowa konstrukcja i długa żywotność. - Gwarantujemy, że ten produkt wykona ponad 10 milionów cykli bez przeprowadzania konserwacji – mówi Volker Kimmig. - Jest to oczywiście możliwe tylko w przypadku silnika bardzo wysokiej jakości. Taki silnik musi również zapewniać szereg dodatkowych funkcji, aby sprostać wymaganiom pracy ciągłej w typowych zastosowaniach „pick and place”.

Inżynier rozwoju podaje produkcję kluczyków samochodowych jako dobry przykład: - Ton nadają duże ilości i wysoka przepustowość. Roboty chwytające pracują bardzo szybko, w warunkach ciągłego obciążenia i przy krótkim czasie cyklu. Dlatego silnik musi się uruchamiać, a następnie zatrzymywać w bardzo krótkich odstępach czasu. Decydujące jest przyspieszenie silnika, gdyż w całym procesie liczy się każda dziesiąta sekundy. Co więcej, silnik musi być w stanie efektywnie odprowadzać ciepło powstające podczas takiej pracy, aby wyeliminować ryzyko przegrzania.

Sprawdzona współpraca

Eksperci w dziedzinie chwytaków z Zimmer Group wiedzieli, że silnik BX4 firmy FAULHABER spełniłby te wymagania, nie tylko na podstawie arkusza danych. Wcześniej instalowali silniki z tej serii w chwytakach z rodziny GEH6000. Zasada działania tego tzw. chwytaka o długim skoku jest taka sama, jak w przypadku chwytaka do małych elementów. Jego skok, czyli odległość między rozwartym i zamkniętym położeniem szczęk chwytaka, jest znacznie większy i może wynosić nawet 80 milimetrów.

- Urządzenie może w ten sposób objąć szerszy zakres obiektów docelowych o różnej wielkości w ramach tego samego procesu – wyjaśnia Maik Decker. - Natomiast mniejsze urządzenie GEP2000 może pracować w bardzo ograniczonej przestrzeni. Oczywiście jest to możliwe tylko w połączeniu z silnikiem, który zapewnia bardzo dużą moc na niewielkiej przestrzeni.

Mechanizm samoblokujący

Ta seria chwytaków ma jedną szczególną cechę wspólną z innymi produktami Zimmer Group - moc silnika jest przekazywana na szczęki przez przekładnię ślimakową o dużym skoku. Siła chwytu i położenie są utrzymywane nawet w przypadku awarii zasilania. Po uchwyceniu obrabiany przedmiot jest bezpiecznie utrzymywany dzięki mechanizmowi samoblokującemu, bez konieczności stosowania dodatkowego urządzenia, takiego jak hamulec.

Elektronika sterująca w obu typach chwytaków działa nieco inaczej. W przypadku modelu GEH6000 sygnały enkodera napędu są wykorzystywane do pozycjonowania szczęk, natomiast w przypadku GEP2000 tę rolę spełnia czujnik pozycjonujący. Oba rozwiązania zapewniają bardzo wysoki stopień powtarzalności - wskazane przesunięcie szczęk jest odwzorowywane z dokładnością do jednej pięćsetnej.

- W przypadku wielu zastosowań wstępne pozycjonowanie podczas opuszczania chwytaka do obiektu docelowego jest bardzo ważne – wyjaśnia Volker Kimmig. - W ograniczonych przestrzeniach rozwarty chwytak często może zajmować tylko nieznacznie więcej miejsca niż zamknięty. Wprowadzanie bardzo precyzyjnych ustawień wstępnych może być również konieczne podczas „manewrowania” ramieniem robota w złożonym środowisku. Umożliwia to precyzyjna elektromechanika, w której silnik ponownie odgrywa kluczową rolę, a także wielofunkcyjne złącze do przesyłu danych. Nasze urządzenia mogą być wyposażone w złącze IO-Link oraz cyfrowe I/O. Ułatwia to im dotarcie niemal wszędzie i bezpieczne wycofanie się.