Nowoczesne technologie w przemyśle

Według powstałego z inicjatywy Komisji Europejskiej Europejskiego Centrum Wspierania Zaawansowanej Produkcji (ADMA), transformacja w kierunku Przemysłu 4.0 obejmuje siedem etapów.

- Pierwszy z nich dotyczy zaawansowania technologicznego uwzględniającego elastyczne systemy produkcyjne. Są to systemy, które pozwalają na szybkie dostosowanie się do zmian, zarówno w zakresie masowości produkcji, jak i wytwarzanych produktów.

- Drugi etap obejmuje wdrożenie systemów pozwalających na współdzielenie się informacjami o realizacji procesu wytwarzania. Co ważne, informacje te muszą być współdzielone przez ludzi, maszyny i produkty. Tutaj niezbędnym elementem jest przemysłowy internet rzeczy (IIoT).

- Trzecia faza dotyczy uwzględnienia zasad gospodarki obiegu zamkniętego w celu pełnego wykorzystania surowców i zmniejszania emisji zarówno CO2, jak i innych szkodliwych substancji [1].

- Proces kompleksowej realizacji oczekiwań klientów wobec wyrobów to czwarty etap transformacji w kierunku Przemysłu 4.0. Za spełnieniem oczekiwań klientów kryją się m.in. takie technologie jak big data, technologie chmurowe, sztuczna inteligencja, odpowiednio realizowane profilowanie i badanie sentymentów w mediach społecznościowych. Istotna jest tu również odpowiednia obsługa serwisowa i posprzedażowa oraz dbanie o maksymalizację zadowolenia klienta.

- Piąty, dość istotny etap dochodzenia systemu przemysłowego do założeń koncepcji Przemysłu 4.0 to człowiek. Chodzi tu m.in. o możliwość wykorzystania indywidualnych różnic na rzecz wzmocnienia organizacji oraz budowę zoptymalizowanego środowiska pracy.

- Z kolei szósty, tym razem chyba najbardziej spektakularny etap, to smart mancufacturing. Oczywiście jest to związane w całości z procesem inteligentnego wytwarzania produktów. Zakłada się tu stosowanie zintegrowanych systemów, które w czasie rzeczywistym reagują na zmienne warunki produkcji. Ogromne znaczenie ma tu przechowywanie i udostępnianie dużych zbiorów danych oraz ich przetwarzanie za pomocą algorytmów sztucznej inteligencji.

- Ostatni krok w przejściu do Przemysłu 4.0 to fabryka otwarta, która rozumie potrzeby wszystkich uczestników łańcucha wartości.

Przemysł 4.0 – jakie technologie są wykorzystywane?

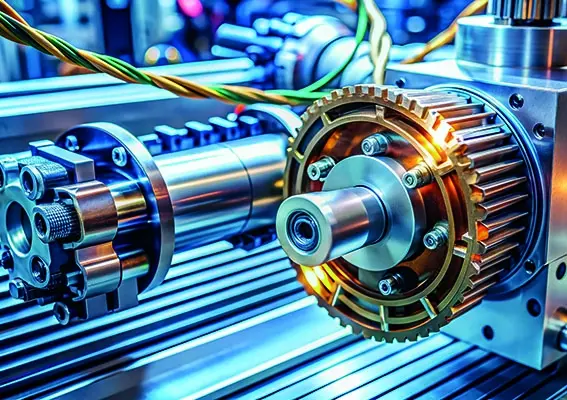

Jednakże rozwój technologiczny Przemysłu 4.0 podzielić można na trzy obszary. Pierwszym jest robotyzacja i automatyzacja rozumiana jako wprowadzenie i zastępowanie tradycyjnych maszyn i urządzeń cyfrowymi systemami automatyki, obrabiarkami numerycznymi i robotami, w tym cobotami. Upowszechnianie cobotów, to kolejny krok milowy w rozwoju rekonfigurowalnych systemów produkcyjnych. Pozwalają one na dopasowanie potencjału, funkcjonalności i wydajności infrastruktury produkcyjnej w optymalny sposób. Składają się one z modułów, które dzięki mechanicznej i informatycznej integracji można łatwo ze sobą łączyć, rozdzielać lub dodawać nowe, podczas gdy zintegrowany układ pomiarowy ocenia kondycję całego systemu [2].

Długofalowo procesy technologiczne charakteryzujące założenia Przemysłu 4.0 umożliwią zaawansowaną personalizację produktu końcowego, a dzięki wykorzystaniu sztucznej inteligencji zwiększają możliwości szybkiej i taniej rekonfiguracji linii produkcyjnych w celu wytwarzania krótkich serii odpowiadających na zmieniające się preferencje odbiorców. Długofalowo procesy technologiczne charakteryzujące Przemysł 4.0 umożliwią zaawansowaną personalizację produktu końcowego. Sztuczna inteligencja ma kluczowe znaczenie dla koncepcji Przemysłu 4.0, trendu w kierunku większej automatyzacji w ustawieniach produkcyjnych oraz masowej generacji i transmisji danych w warunkach produkcyjnych. AI i uczenie maszynowe są niezbędne do tego, aby firmy mogły w ogóle zamienić ogromne ilości generowanych przez siebie danych w realną wartość. Wykorzystanie sztucznej inteligencji do optymalizacji procesu produkcyjnego może prowadzić do oszczędności kosztów, poprawy bezpieczeństwa, wydajności łańcucha dostaw i wielu innych korzyści.

Sztuczna inteligencja a Przemysł 4.0

Zastosowanie sztucznej inteligencji w produkcji obejmuje szeroki zakres możliwości jej użycia, począwszy od konserwacji predykcyjnej, poprzez optymalizację procesów produkcji i łańcucha dostaw, na kontroli jakości i prognozowaniu popytu kończąc. Według raportu Deloitte inteligentna produkcja jest pierwszym wyborem dotyczącym wdrożenia systemów klasy AI Manufacturing przez większość firm produkcyjnych (51% wskazań), a następnie produkty i usługi (25%). Priorytety przedsiębiorstw ulegną jednak znacznej zmianie w ciągu najbliższych kilku lat. Tworzenie nowych obszarów wzrostu będzie w większym stopniu koncentrować się na zastosowaniach sztucznej inteligencji w celu zwiększenia wydajności marketingu, usług logistycznych, zarządzania aktywami i sprzętem, wglądu w popyt klientów, a także zarządzania energią [3].

W dziedzinie inteligentnej produkcji sztuczna inteligencja jest częściej wykorzystywana do automatyzacji fabryk, zarządzania zamówieniami i automatycznego planowania. W ciągu najbliższych dwóch lat coraz więcej technologii sztucznej inteligencji będzie wykorzystywanych w kontroli jakości. Przede wszystkim w monitorowaniu i zarządzaniu defektami produkcyjnymi, które to technologie zostaną usprawnione dzięki postępom w technologii widzenia komputerowego.

Kolejnym, naturalnym krokiem jest więc nadanie inteligentnym maszynom możliwości decyzyjnych. Nie chodzi tu tylko o informowanie o awariach, predykcję zdarzeń czy przygotowywanie raportów bądź analizowanie danych, ale o systemy sztucznej inteligencji, którym powierzyć będzie można pełną decyzyjność dotyczącą realizacji produkcji. Już dziś taka decyzyjność jest powoli oddawana systemom AI, ale dotyczy obecnie niewielkich fragmentów działania inteligentnej fabryki czy linii produkcyjnej, a nie całości systemu. Wynika to stąd, że obecnie algorytmy sztucznej inteligencji mogą wskazać optymalną metodę prowadzenia procesu produkcyjnego, która będzie ukierunkowana na założoną ścieżkę docelową, ale nie są jeszcze w stanie, bez pomocy człowieka, samodzielnie podejmować decyzji, gdyż to uwarunkowane jest szeregiem zewnętrznych czynników, których – na razie – nie uwzględnia się w procesie treningu sztucznej inteligencji.

Źródła:

[1] Projekt ADMA – materiały Komisji Europejskiej.

[2] Katarzyna Śledziewska, Renata Włoch, Gospodarka cyfrowa. Jak nowe technologie zmieniają świat, Wydawnictwo Uniwersytetu Warszawskiego, Warszawa 2020.

[3] Raport Deloitte, Survey on AI Adoption in Manufacturing.