Silniki przemysłowe - czas elektryków

Najważniejsze zadania silników elektrycznych obejmują generowanie ruchu, konwersję energii i automatyzację procesów. Właśnie dlatego mają one ogromne znaczenie w różnych gałęziach przemysłu. Powszechnie wykorzystywane są w energetyce, transporcie, przemyśle produkcyjnym i budownictwie, będąc kluczowym elementem zapewnienia skuteczności, ekonomiczności i odnawialności. Ich wykorzystanie przyczynia się także do redukcji emisji gazów cieplarnianych i zanieczyszczeń powietrza, co jest istotne z punktu widzenia ochrony środowiska.

Silnik elektryczny – przykłady i zastosowania w przemyśle

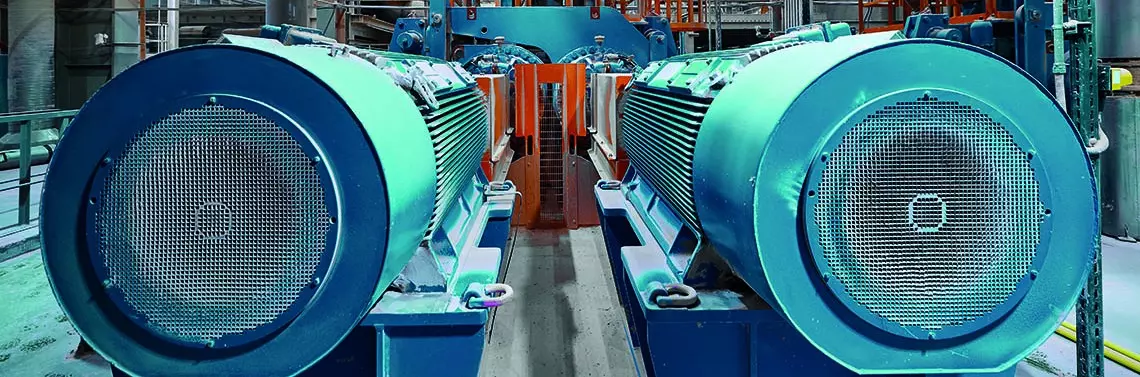

Silniki elektryczne już od dawna są stosowane w różnych gałęziach przemysłu jako napęd dla specjalistycznych maszyn i urządzeń. Mowa tu przede wszystkim o wyciągarkach, przenośnikach, podnośnikach, pompach czy wentylatorach, choć kompletna lista jest znacznie dłuższa. Co ciekawe, szacuje się, że aż 75 proc. energii wykorzystywanej w sektorze przemysłowym zużywa się na potrzeby zasilenia jednostek elektrycznych.

Współczesny przemysł coraz bardziej kładzie nacisk na automatyzację procesów produkcyjnych w celu zwiększenia wydajności, precyzji i bezpieczeństwa pracy. Silniki elektryczne są istotnym elementem w tym kontekście, ponieważ można je łatwo zintegrować z różnymi systemami sterowania i automatyzacji. Dzięki nim linie produkcyjne mogą pracować płynnie i efektywnie, redukując czas i koszty produkcji.

Warto wspomnieć także o sektorze energii odnawialnej, gdzie silniki elektryczne są szeroko stosowane jako napędy turbin i generatorów. Wysoka niezawodność, wydajność i możliwość pracy w różnych warunkach środowiskowych sprawiają, że są one idealnym rozwiązaniem dla instalacji wykorzystujących odnawialne źródła energii.

Do najczęściej spotykanych silników elektrycznych używanych w przemyśle należą silniki indukcyjne asynchroniczne. Ich szerokie zastosowanie wynika z niskiego zużycia energii, a także z niezawodności. Są wykorzystywane m.in. w:

- prasach,

- taśmociągach,

- kompresorach,

- pompach,

- wentylatorach,

- maszynach obróbczych,

- robotach przemysłowych.

Ich zdolność do generowania dużej mocy przy stosunkowo niskich kosztach eksploatacji czyni je niezwykle atrakcyjnym wyborem dla przedsiębiorstw z różnych branż.

Rodzaje silników elektrycznych

Wraz z intensywnym postępem technologicznym na rynku pojawiło się wiele rodzajów silników elektrycznych. Każdy z nich ma unikalne cechy i zastosowania. Najprostsza klasyfikacja rozróżnia silniki prądu stałego (DC) i prądu przemiennego (AC).

Silniki elektryczne prądu stałego

Silniki prądu stałego charakteryzują się zasilaniem stałoprądowym i prostą budową. Składają się z komutatora, wirnika z uzwojeniem zasilanym prądem stałym i stojana z uzwojeniem twornikowym. Tego typu jednostki napędowe wykorzystywane są najczęściej w takich aplikacjach przemysłowych jak taśmy transportujące, maszyny wiertnicze czy też układy regulacji prędkości.

Silniki prądu przemiennego

Jeśli chodzi o silniki prądu przemiennego, ich zastosowanie jest znacznie szersze. Wyróżnia się kilka głównych rodzajów silników AC, w tym:

- silniki indukcyjne (asynchroniczne),

- silniki z magnesami trwałymi (synchroniczne),

- silniki szczotkowe (komutatorowe).

Silniki indukcyjne

Jak już wcześniej wspomniano, silnik indukcyjny, znany też jako asynchroniczny, stanowi jeden z najczęściej wykorzystywanych typów silników elektrycznych w przemyśle. Wyróżnia go przede wszystkim prosta budowa, łatwość eksploatacji i szeroki zakres mocy – od ułamków kilowata aż do kilku megawatów.

Dwa podstawowe komponenty silnika asynchronicznego to nieruchomy stojan i ruchomy wirnik. Na obu elementach po odpowiednich stronach wykonane są specjalne rowki, w których umieszczane są uzwojenia. Wykonuje się je z izolowanego drutu. To komponenty, które muszą być dobrze zaimpregnowane i usztywnione, aby zminimalizować ryzyko uszkodzeń na skutek drgań mechanicznych.

Silniki elektryczne indukcyjne można podzielić na klatkowe i pierścieniowe ze względu na sposób wykonania wirnika. W silniku klatkowym obwód elektryczny przypomina klatkę w kształcie walca. Jest on wykonany z nieizolowanych prętów, połączonych specjalnymi pierścieniami po obu stronach wirnika. W silniku pierścieniowym uzwojenie wirnika jest natomiast bardzo podobne do uzwojenia stojana i trwale połączone z pierścieniami ślizgowymi. Taka konstrukcja jest dość skomplikowana i wymagająca, przez co silniki indukcyjne pierścieniowe są raczej rzadko stosowane. Dużym atutem jest jednak możliwość dołączania dodatkowych elementów do uzwojenia wirnika, co ma szczególne znaczenie np. w układach umożliwiających rozruch i regulację prędkości silnika.

Zasada działania silnika asynchronicznego jest stosunkowo prosta. Wirujące pole magnetyczne, wytworzone przez uzwojenia stojana, obraca się wokół wirnika – w efekcie indukowane jest napięcie, a tym samym przepływ prądu. Powoduje to powstawanie siły elektrodynamicznej stycznej do obwodu wirnika, co jednocześnie prowadzi do wytworzenia momentu elektromagnetycznego. Gdy wartość momentu przekroczy wartość momentu obciążenia, wirnik zaczyna się obracać i zwiększać swoją prędkość obrotową, która będzie rosła tak długo, jak będzie istniała nadwyżka momentu obrotowego nad momentem oporowym. Wraz ze wzrostem prędkości obrotowej maleje różnica (poślizg) pomiędzy tą prędkością a prędkością wirowania pola magnetycznego. Z tego względu, aby siła napędowa była cały czas generowana, wirnik nie może osiągnąć prędkości pola magnetycznego. Musi się on więc obracać z prędkością mniejszą od prędkości synchronicznej.

Silniki z magnesami trwałymi (synchroniczne)

Zarówno konstrukcja, jak i sposób działania silników synchronicznych są bardzo zbliżone do silników asynchronicznych. Obydwa typy różnią się jednak pewnymi parametrami. Jak zostało to wcześniej omówione, w silnikach indukcyjnych wirnik obraca się z prędkością obrotową mniejszą od prędkości pola magnetycznego stojana, z kolei w silnikach synchronicznych prędkość wirnika i prędkość pola magnetycznego są takie same. Z tego względu konieczne jest zastosowanie dodatkowego źródła prądu stałego, który w początkowej fazie pracy silnika ma za zadanie rozpędzić go do wymaganej prędkości synchronicznej.

Znacznie wygodniejszą metodą rozruchu jest rozruch częstotliwościowy z wykorzystaniem falownika, za pomocą którego możliwe jest stopniowe zwiększanie częstotliwości napięcia i prądu dostarczanego do silnika.

Silniki synchroniczne znajdują zastosowanie wszędzie tam, gdzie konieczne jest utrzymanie wysokiej precyzji ruchu obrotowego i stałej prędkości obrotowej. Stosuje się je np. w maszynach drukarskich, przenośnikach czy maszynach pakujących, jak również w innych urządzeniach pracujących w trybie ciągłym.

Silniki szczotkowe

Dzielą się na trójfazowe bocznikowe, trójfazowe szeregowe i jednofazowe. Do podstawowych elementów tych jednostek napędowych należą magnesy, wirnik i umieszczony na nim komutator, który umożliwia zmianę kierunku przepływu prądu elektrycznego w cewkach wirnika w celu utrzymania stałego kierunku obrotu. Komutator składa się z metalowej tarczy podzielonej na izolowane od siebie segmenty. Każdy z tych segmentów jest połączony z jednym z uzwojeń wirnika. W trakcie obrotu wirnika szczotki, czyli elementy przewodzące (zazwyczaj wykonane z węglików), stykają się z segmentami komutatora, dostarczając prąd do cewek.

Silniki komutatorowe stosowane są wszędzie tam, gdzie istnieje potrzeba ciągłej regulacji prędkości obrotowej. W przemyśle najczęściej wykorzystuje się odmiany trójfazowe. Niestety, pomimo licznych zalet jednostki tego typu mają także pewne wady. Charakteryzują się one mało stabilną pracą i znacznymi zmianami momentu elektromagnetycznego, co w skrajnych przypadkach może skutkować zahamowaniem silnika.

Silniki elektryczne - znaczenie w transporcie i maszynach przemysłowych

Silniki elektryczne stanowią „serce” wielu systemów transportowych i maszyn przemysłowych, zapewniając nie tylko niezawodność, lecz także efektywność i zrównoważony rozwój, który w ostatnich latach nabiera szczególnego znaczenia. Rosnące zastosowanie jednostek elektrycznych przyczynia się do zmniejszenia emisji gazów cieplarnianych oraz poprawy jakości życia poprzez rozwój ekologicznych i innowacyjnych rozwiązań transportowych i przemysłowych.

Szeroka gama silników elektrycznych dostępnych obecnie na rynku sprawia, że dobór napędu do maszyny przemysłowej nie jest taki oczywisty, jak był jeszcze np. dekadę temu. Przede wszystkim należy dokładnie zastanowić się nad zastosowaniem maszyny, jej wymaganiami mechanicznymi, warunkami, w jakich będzie pracować, a także szczegółami eksploatacji.

W zastosowaniach przemysłowych znaleźć można silniki, które wymagają stałej albo zmiennej prędkości obrotowej. Do pierwszego przypadku użyte mogą być zarówno silniki prądu stałego, jak i przemiennego. Dla drugiego podobnie, ale niezbędne może być zastosowanie przekładni i sterownika napędu. Z takim rozwiązaniem najczęściej można się spotkać w różnego rodzaju wentylatorach i pompach.

W dźwigach, wózkach akumulatorowych czy pojazdach trakcyjnych wykorzystywane są silniki prądu stałego typu szeregowego, natomiast w dmuchawach, kompresorach i obrabiarkach – silniki typu bocznikowego. Ciekawym rozwiązaniem, które stosuje się m.in. w walcarkach, prasach czy dźwigach, jest hybryda dwóch jednostek, czyli silnik szeregowo-boczny.

Jeśli chodzi o silniki asynchroniczne prądu przemiennego, są one przede wszystkim obecnie w pojazdach z napędem elektrycznym, a także w mniej zaawansowanych aplikacjach, takich jak pompy, windy czy przenośniki.

Silniki synchroniczne są z kolei wyposażeniem specjalistycznych urządzeń jako komponenty manipulatorów lub efektorów końcowych.

Silnik elektryczny a rozwój przemysłu

Z roku na rok zastosowanie silników elektrycznych w przemyśle jest coraz większe, głównie ze względu na ich wyjątkową funkcjonalność i niskie zużycie energii. Dzięki temu, że przekształcają energię elektryczną na energię mechaniczną bezpośrednio, bez konieczności spalania paliwa, silniki te są znacznie bardziej wydajne od tradycyjnych jednostek spalinowych. Silniki elektryczne są wszechstronne i mogą być stosowane w różnych warunkach i aplikacjach: od czystych, precyzyjnych procesów w przemyśle spożywczym aż po ciężkie i wymagające środowiska pracy w przemyśle wydobywczym.

Ciągły rozwój silników elektrycznych prowadzi do nieustannych innowacji, które poprawiają ich wydajność, niezawodność i ekologiczność. Wprowadzanie coraz bardziej zaawansowanych rozwiązań, takich jak silniki bezszczotkowe czy silniki o wysokiej sprawności, pozwala zmniejszyć zużycie energii i emisję dwutlenku węgla, przyczyniając się do osiągnięcia celów zrównoważonego rozwoju.

Podsumowanie

W przedsiębiorstwach przemysłowych coraz większy nacisk kładzie się na automatyzację, a tym samym optymalizację wielu procesów. Stare linie produkcyjne są ciągle modernizowane poprzez wprowadzanie nowych, innowacyjnych rozwiązań z różnych obszarów. Zmiany te obejmują również silniki przemysłowe. Intensywny rozwój silników elektrycznych jest następstwem poszukiwania cichego i bezpiecznego napędu. Ponadto niezwykle ważne jest ograniczenie rozmiarów – silniki elektryczne są stosunkowo niewielkie i energooszczędne, co ma szczególne znaczenie przy wielu maszynach pracujących w tym samym czasie. Nowoczesne przemysłowe silniki elektryczne są także coraz bardziej funkcjonalne i oferują o wiele więcej możliwości niż jeszcze kilkanaście lat temu. Obecnie pracą silników można sterować zdalnie i bezproblemowo dostosowywać różne parametry do ciągle zmieniających się warunków pracy, np. poprzez integrację z systemami automatyzacji i sterowania.