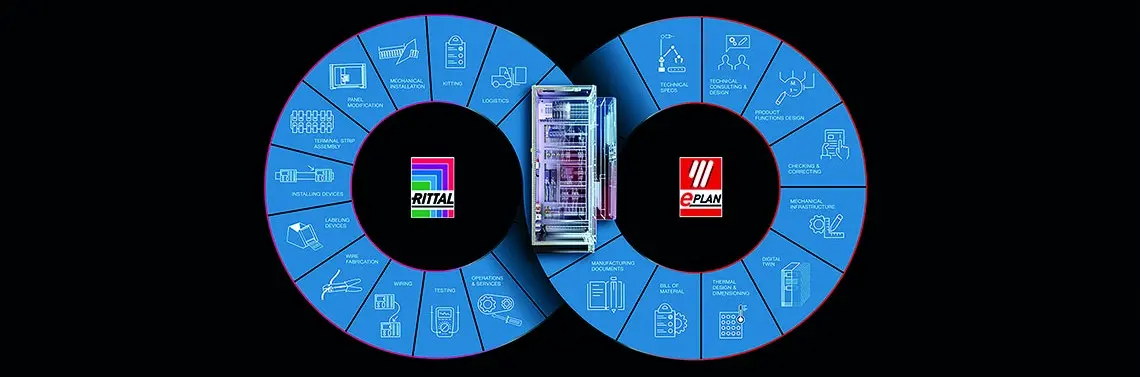

Wdrażanie Digital Twin w produkcji to dziś nie tylko trend technologiczny, lecz także element strategii obniżania ryzyka inwestycyjnego i przyspieszania uruchomień linii produkcyjnych. W kontekście propozycji łańcucha wartości oferowanego przez firmy Rittal i Eplan, Digital Twin działa jako most łączący projektowanie, inżynierię i realizację – umożliwiając weryfikację koncepcji jeszcze przed fizycznym montażem* (Rittal wspiera optymalizację procesów w prefabrykacji szaf sterowniczych i rozdzielnic).

Symulacje procesów oparte na cyfrowych bliźniakach pozwalają na wielowymiarową analizę: zużycia materiałów, logistyki, ergonomii pracy, zużycia energii oraz integracji automatyki. Dzięki modelom 3D i powiązanym z nimi symulacjom można wykryć kolizje mechaniczne, konflikty funkcjonalne i wąskie gardła procesowe, co zmniejsza ryzyko błędnych zakupów, konieczności przeróbek i opóźnień podczas uruchomień.

W praktyce korzyści przekładają się na konkretne oszczędności:

- Redukcja kosztów inwestycyjnych – dzięki optymalizacji rozwiązań przed zakupem i montażem sprzętu.

- Skrócenie czasu uruchomień – testy i walidacje w środowisku cyfrowym pozwalają przygotować parametry sterowania i procedury, co przyspiesza uruchomienie fizyczne.

- Zmniejszenie ryzyka operacyjnego – scenariusze awaryjne i strategie zaradcze są wcześniej sprawdzone na modelu, co poprawia bezpieczeństwo procesu.

- Lepsza współpraca między działami – jednolity model cyfrowy integruje dane od projektantów, elektryków, automatyków i serwisu, redukując błędy wynikające z niejednolitych dokumentacji.

Rittal Application Center | Join. Apply. Grow

Oferta łańcucha wartości łącząca komponenty mechaniczne, rozdzielnice, systemy montażowe i narzędzia inżynieryjne z oprogramowaniem do projektowania oraz symulacji (przykładowo rozwiązania dostawców branżowych) umożliwia tworzenie kompletnych modeli cyfrowych bliźniaków.

Główne elementy takiego podejścia to:

- Standaryzacja danych i formatów wymiany, by modele były spójne na wszystkich etapach projektu.

- Integracja CAD/CAE/PLC – by symulacje odzwierciedlały rzeczywiste zachowanie układów sterowania.

- Digitalizacja dokumentacji i instrukcji montażowych – by serwis i produkcja korzystały z tych samych wersji informacji.

Dla menedżerów produkcji ważne jest zrozumienie, że inwestycja w dobrze przygotowanego cyfrowego bliźniaka (Digital Twin) to inwestycja w zdolność do szybkiego podejmowania decyzji i ograniczania kosztów cyklu życia linii produkcyjnej. Wdrożenie krok po kroku – począwszy od pilotażowych symulacji krytycznych obszarów, przez rozszerzenie na całe linie produkcyjne, aż po połączenie z systemami MES/ERP – daje najlepsze rezultaty i minimalizuje koszty początkowe.

Podsumowując, Digital Twin w produkcji znacząco redukuje ryzyko inwestycyjne i skraca czas uruchomień poprzez wczesne wykrywanie problemów, optymalizację rozwiązań oraz lepszą integrację procesów projektowych i wykonawczych. Wykorzystanie spójnej oferty łańcucha wartości, obejmującej zarówno hardware, jak i oprogramowanie inżynierskie, pozwala maksymalizować korzyści płynące z symulacji procesów i przekuwa cyfrowe modele w realne oszczędności