Chociaż producenci mają w pracy styczność z różnymi częściami, materiałami elementów obrabianych i procesami obróbki skrawaniem, ich wspólnym celem jest obróbka określonej liczby elementów o pożądanej jakości, w określonym czasie i za odpowiednią cenę.

Producenci zwykle osiągają wyznaczone przez siebie cele, postępując według zawężonego modelu, który obejmuje wybór i zastosowanie narzędzia oraz rozwiązywanie pojawiających się problemów w sposób reaktywny. Zmiana tego podejścia może zaowocować obniżeniem kosztów i wzrostem wydajności. Zamiast czekać, aż pojawią się problemy, a następnie korygować poszczególne operacje wykonywane podczas obróbki, producenci w pierwszej kolejności powinni skupić się na proaktywnym planowaniu wstępnym, którego celem jest wyeliminowanie wadliwych części i przestojów. Po wprowadzeniu stabilnego i niezawodnego procesu można przeprowadzić analizę ekonomiki produkcji, aby zrównoważyć jej tempo w stosunku do kosztów. Następnie, w oparciu o wybór odpowiednich narzędzi skrawających i parametrów obróbki, producenci mogą w pełni zoptymalizować operacje i zrealizować swoje cele produkcyjne.

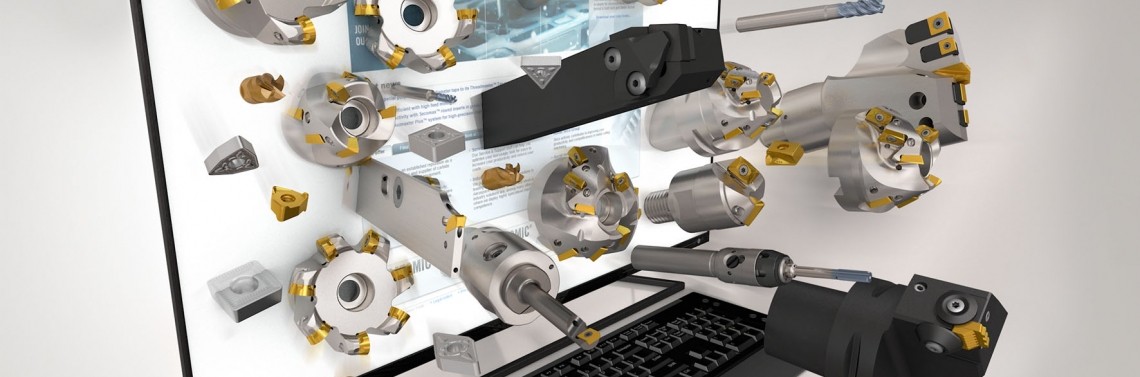

Wybór narzędzi i warunków skrawania

Wybór narzędzia do skrawania metali zależy zwykle od jego zastosowania: warsztat szuka narzędzia do obróbki określonego materiału elementu obrabianego, takiego jak stal lub aluminium, albo do przeprowadzenia określonej operacji, takiej jak obróbka zgrubna lub wykańczająca. Więcej korzyści przynosi wybór narzędzia poprzedzony analizą miejsca operacji obróbki skrawaniem w całym procesie produkcji.

W przypadku takiego podejścia priorytetem jest zapewnienie niezawodności procesu i wyeliminowanie wadliwych części oraz nieplanowanych przestojów. Niezawodność jest, ogólnie rzecz ujmując, kwestią przestrzegania zasad. Jeśli warsztat nie uwzględnia wpływu, jaki wywierają na narzędzie siły skrawania oraz czynniki termicz...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!