Jednakże wspólnym celem wszystkich producentów jest wytwarzanie określonej liczby przedmiotów o pożądanej jakości, w określonym czasie i za odpowiednią cenę.

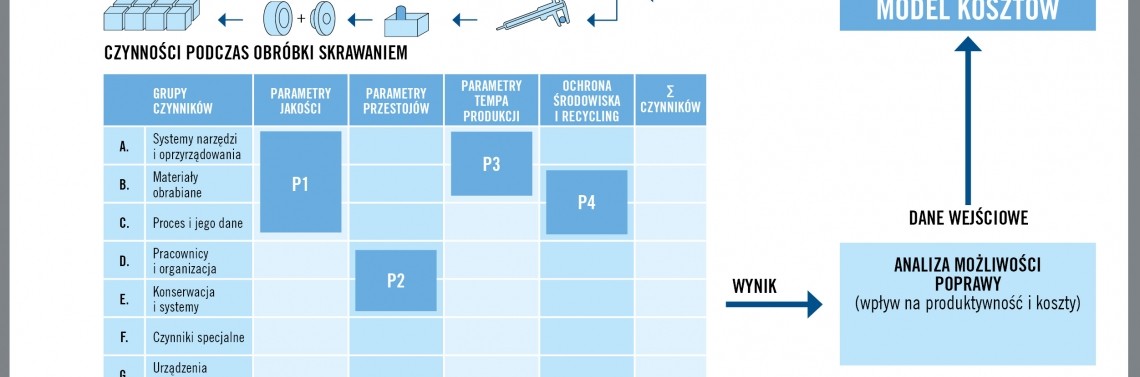

Wielu producentów osiąga ten cel, postępując według zawężonego modelu, który obejmuje wybór i zastosowanie narzędzia oraz rozwiązywanie pojawiających się problemów w sposób reaktywny. Zmiana tego podejścia może zaowocować obniżeniem kosztów i wzrostem wydajności. Zamiast czekać, aż pojawią się problemy, a następnie korygować poszczególne operacje wykonywane podczas obróbki, producenci w pierwszej kolejności powinni skupić się na proaktywnym planowaniu wstępnym, którego celem jest wyeliminowanie wadliwych części i nieplanowanych przestojów. Po wprowadzeniu stabilnego i niezawodnego procesu należy przeprowadzić analizę ekonomiki produkcji, aby zrównoważyć jej tempo w stosunku do kosztów. Następnie, w oparciu o bezpieczne, sprawdzone ekonomicznie założenia, producenci powinni wybrać odpowiednie narzędzia i warunki skrawania, aby w pełni zoptymalizować proces obróbki.

Ekonomika produkcji

Ważne jest, aby przed podjęciem kroków mających na celu optymalizację operacji skrawania metali, zapewnić bezpieczeństwo i niezawodność procesów obróbki polegających na wyeliminowaniu wadliwych części czy nieplanowanych przestojów. Zapewnienie bezpieczeństwa wymaga stworzenia stabilnego środowiska produkcyjnego. Kwestie, na które producenci powinni zwrócić szczególną uwagę obejmują konserwację obrabiarek, programowanie CAM, systemy oprawek narzędziowych i podawanie cieczy chłodząco-smarującej. Należy także sprawdzić elementy automatycznej obsługi elementów obrabianych, takie jak systemy załadowywania/rozładowywania palet lub elementów obrabianych.

Teoria i praktyka ekonomiki produkcji skupia się na zapewnieniu maksymalnego bezpieczeństwa i przewidywalności procesu produ...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!