Coraz więcej przedsiębiorstw dostrzega korzyści wynikające z implementacji sztucznej inteligencji, szczególnie w obszarze zarządzania produkcją i logistyką. Dzięki zdolnościom SI do analizowania wzorców i przewidywania przyszłych zdarzeń możliwe jest znaczne zwiększenie efektywności działań oraz redukcja strat. Technologia ta – oprócz korzyści operacyjnych – otwiera nowe perspektywy w kontekście zrównoważonego rozwoju oraz ochrony środowiska.

Inteligentne systemy wspierające produkcję

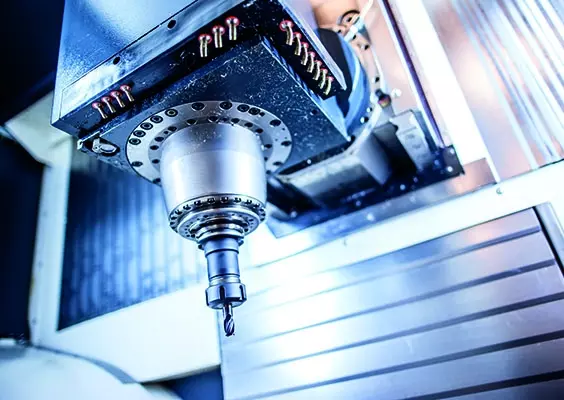

W dzisiejszej automatyce przemysłowej sztuczna inteligencja odgrywa decydującą rolę w optymalizacji procesów produkcyjnych. Maszyny i systemy automatyki sterujące produkcją korzystają z zaawansowanych algorytmów uczenia maszynowego i mogą samodzielnie reagować na dynamicznie zmieniające się warunki pracy, prognozować potencjalne awarie oraz automatycznie dostosowywać parametry operacyjne w czasie rzeczywistym. W tym kontekście niezwykle istotne są systemy czujników, które monitorują kluczowe wskaźniki, takie jak temperatura, poziom drgań czy stopień zużycia komponentów. Integracja tych technologii z cyfrowymi bliźniakami pozwala nie tylko na precyzyjne modelowanie i symulowanie procesów, ale także szybsze identyfikowanie i eliminowanie nieefektywności, co przekłada się na wyższą jakość i niższe koszty produkcji.

Automatyka wspierana SI pozwala na automatyzację wielu skomplikowanych zadań, które wcześniej wymagały udziału człowieka. Przykładem mogą być zaawansowane systemy kontroli jakości, które z niezwykłą precyzją identyfikują anomalie w produkcie, lub inteligentne linie montażowe, zdolne do adaptacji do zmiennych wymagań produkcyjnych bez konieczności ingerencji programistycznej. Takie rozwiązania czynią produkcję elastyczniejszą i przewidywalną. Co więcej, dzięki integracji SI z robotami współpracującymi (tzw. coboty), możliwe jest efektywne wsparcie pracowników w zadaniach wymagających zarówno precyzji, jak i kreatywności.

Jednym z najważniejszych atutów SI w przemyśle jest zdolność systemów do samouczenia. Analizując dane historyczne i te zbierane w czasie rzeczywistym, algorytmy mogą ciągle optymalizować działanie procesów produkcyjnych, co pozwala nie tylko na bieżące reagowanie na problemy, ale także na ich skuteczne przewidywanie i zapobieganie. Dzięki temu przedsiębiorstwa zyskują nie tylko na efektywności operacyjnej, ale także na bezpieczeństwie pracy, co ma szczególne znaczenie w środowiskach o podwyższonym ryzyku. Dodatkowo wdrożenie SI przyczynia się do zmniejszenia wpływu działalności przemysłowej na środowisko naturalne poprzez redukcję zużycia surowców, energii oraz minimalizację odpadów. W perspektywie długoterminowej takie innowacje wspierają zrównoważony rozwój i budowanie przewagi konkurencyjnej.

Należy też pamiętać o ograniczeniach. Przede wszystkim tego typu systemy wymagają wysokich nakładów inwestycyjnych w początkowej fazie ich implementacji – i to zarówno sprzętowych, jak i programowych. Istotną przeszkodą we wdrożeniu może być też brak odpowiednio wykwalifikowanej kadry, która będzie miała kompetencje do projektowania, konfigurowania i utrzymania systemów automatyki oraz SI. Kolejnym ograniczeniem w stosowaniu systemów SI w automatyce przemysłowej jest brak standaryzacji, co wynika z faktu, że technologia ta dopiero się rozwija i nie ma obecnie znormalizowanych metod ani protokołów jej wykorzystania w systemach automatyki przemysłowej.

Konserwacja predykcyjna

Przejdźmy jednak do predykcyjnego utrzymania ruchu. Najprościej rzecz ujmując, predykcyjne utrzymanie ruchu to nowoczesna strategia zarządzania konserwacją maszyn i urządzeń, która wykorzystuje zaawansowane technologie, takie jak m.in. sztuczna inteligencja i uczenie maszynowe, do przewidywania potencjalnych awarii przed ich wystąpieniem. Dzięki temu możliwe jest planowanie działań serwisowych w optymalnym czasie, co minimalizuje nieplanowane przestoje i obniża koszty operacyjne.

Tradycyjne podejścia do utrzymania ruchu obejmują metody reaktywne, polegające na naprawie sprzętu po wystąpieniu awarii oraz metody prewencyjne, opierające się na regularnych harmonogramach konserwacji niezależnie od rzeczywistego stanu urządzeń. Oba te podejścia mają swoje ograniczenia: reaktywne utrzymanie ruchu może prowadzić do kosztownych przestojów, podczas gdy prewencyjne może skutkować nadmiernymi kosztami związanymi z niepotrzebnymi pracami serwisowymi.

Predykcyjne utrzymanie ruchu bazuje na analizie danych zbieranych z czujników monitorujących stan maszyn w czasie rzeczywistym. Sztuczna inteligencja, w tym algorytmy uczenia maszynowego, pozwalają na identyfikację wzorców wskazujących na możliwość awarii, co ułatwia interwencję, zanim do niej dojdzie. Taki system przewidywania problemów jest efektywniejszy niż tradycyjne podejścia, ponieważ pozwala na optymalizację harmonogramów konserwacji i zmniejsza ryzyko kosztownych przestojów.

Podstawowym celem predykcyjnego utrzymania ruchu jest minimalizacja ryzyka awarii dzięki wykorzystaniu danych historycznych oraz informacji zbieranych w czasie rzeczywistym. Sztuczna inteligencja analizuje takie parametry jak np. temperatura, wibracje czy poziom zużycia komponentów, dostarczając prognoz dotyczących wystąpienia ewentualnych problemów. Główną rolę w tym procesie odgrywają systemy czujników, które przekazują niezbędne dane do zaawansowanych platform analitycznych.

Jednym z najważniejszych elementów tego systemu jest umiejętność wykrywania anomalii w działaniu maszyn. Dzięki algorytmom uczenia maszynowego systemy są w stanie przewidzieć awarię na podstawie nieregularności w danych. Na przykład drgania silnika, które mogą wskazywać na jego uszkodzenie, są szybko wykrywane i analizowane, co pozwala na podjęcie odpowiednich działań przed wystąpieniem awarii.

Warto zauważyć, że predykcyjne utrzymanie ruchu nie tylko zmniejsza koszty związane z nieplanowanymi przestojami, ale także poprawia efektywność całego procesu produkcyjnego. Dzięki dokładniejszym prognozom i lepszemu planowaniu działań organizacje mogą wydłużyć żywotność swoich maszyn i urządzeń. Dodatkowo pozwala to na efektywniejsze wykorzystanie zasobów i redukcję niepotrzebnych kosztów związanych z nadmierną konserwacją.

Algorytmy uczenia maszynowego, które wspomagają predykcyjne utrzymanie ruchu, mają również zdolność do samouczenia się na podstawie zebranych danych. Dzięki temu systemy te nieustannie poprawiają swoje prognozy i dostosowują do zmieniających się warunków pracy maszyn. To dynamiczne podejście pozwala na lepsze przewidywanie awarii w różnych warunkach eksploatacji.

Optymalizacja łańcucha dostaw

Technologie SI wspierają zarządzanie zapasami oraz optymalizację logistyki. Algorytmy analizują dane dotyczące popytu, dostępności surowców i prognoz rynkowych, co pozwala na precyzyjne planowanie dostaw i minimalizowanie kosztów magazynowania. Zastosowanie SI w zarządzaniu łańcuchem dostaw zwiększa także bezpieczeństwo pracowników, umożliwia szybsze reagowanie na zmieniające się warunki rynkowe oraz poprawia efektywność operacyjną dzięki automatyzacji procesów.

Systemy zarządzania zapasami oparte na SI pozwalają na dokładne prognozowanie zapotrzebowania, co minimalizuje ryzyko nadmiernych lub niedostatecznych stanów magazynowych. Dzięki temu przedsiębiorstwa mogą uniknąć kosztów związanych z nadmiernym magazynowaniem lub opóźnieniami w realizacji zamówień. Algorytmy SI analizują również dane dotyczące sezonowości, co pozwala na lepsze przygotowanie do zmian w popycie.

Kolejnym obszarem, w którym SI znajduje zastosowanie, jest optymalizacja tras transportowych. Algorytmy uwzględniają takie czynniki jak warunki drogowe, koszty paliwa czy ograniczenia czasowe, aby zaproponować najefektywniejsze rozwiązania logistyczne. Dzięki temu dostawy mogą być realizowane szybciej i taniej, co przekłada się na wyższą satysfakcję klientów.

Dodatkowo technologia ta umożliwia monitorowanie i zarządzanie ryzykiem w łańcuchu dostaw. Algorytmy analizują potencjalne zagrożenia, takie jak zakłócenia w produkcji czy problemy z dostępnością surowców i proponują odpowiednie działania zapobiegawcze. W efekcie przedsiębiorstwa mogą szybciej i lepiej reagować na dynamiczne zmiany w otoczeniu rynkowym.

Zarządzanie zapasami produkcyjnymi

Zarządzając zapasami produkcyjnymi, sztuczna inteligencja wykorzystuje zaawansowane algorytmy i techniki uczenia maszynowego do szybkiej i dokładnej analizy ogromnych zestawów danych. Systemy oparte na SI mogą przetwarzać dane na niespotykaną dotąd skalę i z niezwykłą prędkością. Sprawność sztucznej inteligencji w zarządzaniu zapasami polega na jej zdolności wykrywania wzorców i trendów w danych. Poprzez analizę historycznych danych wydawania do produkcji surowców i narzędzi, zachowań produkcyjnych i innych istotnych czynników wpływających na proces produkcji, sztuczna inteligencja jest w stanie lepiej zarządzać zapasami, optymalizując ich poziom i przewidując zmiany zapotrzebowania w stosunku do realizowanych zamówień.

Ponadto AI wykazuje biegłość w analityce predykcyjnej, prognozując przyszły popyt poprzez analizę danych historycznych i bieżących warunków produkcyjnych. Dzięki dokładnemu przewidywaniu przyszłych trendów firmy mogą podejmować świadome decyzje dotyczące uzupełniania zapasów, strategii cenowych i promocji produktów. To proaktywne podejście pomaga zminimalizować braki magazynowe, zmniejszyć zapasy i poprawić wydajność operacyjną.

Ponadto systemy zarządzania zapasami oparte na sztucznej inteligencji mogą się nieustannie uczyć i dostosowywać w czasie. Dzięki pętlom sprzężenia zwrotnego i ciągłej analizie danych systemy te mogą udoskonalać swoje algorytmy i modele, aby lepiej odzwierciedlały zmieniającą się dynamikę.

Ta zdolność adaptacyjna umożliwia firmom zachowanie elastyczności i responsywności na coraz bardziej konkurencyjnym rynku.

Robotyka wspierana przez SI

W przemyśle roboty współpracujące z SI odgrywają istotną rolę w optymalizacji procesów produkcyjnych. Przykładem są roboty na liniach montażowych, które potrafią autonomicznie wykrywać defekty w produktach, analizować dane z czujników i podejmować decyzje w czasie rzeczywistym. Tego typu systemy znacząco przyspieszają pracę, jednocześnie redukując ryzyko ludzkich błędów. W połączeniu ze sztuczną inteligencją roboty mogą pomóc firmom wprowadzać innowacje i przekształcać ich działalność.

Roboty przemysłowe wspomagane algorytmami sztucznej inteligencji pomagają firmom zwiększyć przewagę konkurencyjną i utrzymać niskie koszty, umożliwiając automatyzację tych procesów, które przyczyniają się do zwiększenia bezpieczeństwa pracowników, przyspieszenia produkcji i poprawy wydajności. Autonomicznie wykonują również złożone zadania, takie jak cięcie, szlifowanie, spawanie i inspekcje. Roboty wykorzystujące sztuczną inteligencję są wyposażone w różnorodne czujniki

(w tym urządzenia wizyjne, takie jak kamery 2D/3D, czujniki wibracji, czujniki zbliżeniowe, akcelerometry i inne czujniki środowiskowe) dostarczające im danych pomiarowych, które mogą analizować i działać w czasie rzeczywistym.

Roboty przemysłowe, zwłaszcza coboty, wykorzystujące SI, potrafią uczyć się na podstawie analizy danych oraz dostosowywać swoje działania do zmieniających się warunków. Dzięki technologii widzenia maszynowego roboty mogą precyzyjnie identyfikować obiekty, a czujniki dotyku pozwalają im na manipulowanie delikatnymi przedmiotami bez ich uszkodzenia.

Jednym z istotnych zastosowań robotów wspieranych SI są autonomiczne mobilne roboty (AMR), które znajdują zastosowanie w magazynach. Gdy roboty AMR poruszają się w swoim środowisku, sztuczna inteligencja umożliwia im:

- przechwytywanie informacji za pomocą kamer 3D i czujników LiDAR,

- analizowanie zebranych informacji,

- wyciąganie wniosków na podstawie danych z ich środowiska i ogólnej misji,

- poruszanie się lub działanie, by zapewnić najlepszy wynik.

W zależności od branży, zadania i działania wykonywane przez AMR

oparte na sztucznej inteligencji są bardzo zróżnicowane. Na przykład podczas przenoszenia zapasów w magazynie z jednego punktu do drugiego AMR mogą unikać kolizji, poruszając się wokół ludzkich pracowników lub spadających pudeł, jednocześnie określając optymalną ścieżkę do wykonania zadania. Tego typu technologie zmniejszają koszty operacyjne i zwiększają wydajność.

Edge AI w systemach automatyki

Technologia Edge AI pozwala na przetwarzanie danych bezpośrednio w miejscu ich generowania, co przyspiesza reakcje systemów na zmiany w otoczeniu. W przemyśle rozwiązania te są wykorzystywane do monitorowania i sterowania procesami w czasie rzeczywistym. Dzięki Edge AI możliwe jest również zarządzanie zasobami, takimi jak energia i surowce, co prowadzi do obniżenia kosztów operacyjnych oraz zmniejszenia wpływu na środowisko.

Jednym z głównych atutów Edge AI jest redukcja opóźnień w przetwarzaniu danych. Dzięki temu systemy automatyki mogą podejmować decyzje w czasie rzeczywistym, co jest niezwykle ważne w środowiskach wymagających szybkich reakcji, takich jak linie produkcyjne czy systemy bezpieczeństwa. Dodatkowo lokalne przetwarzanie danych zwiększa bezpieczeństwo informacji, ograniczając ryzyko związane z przesyłaniem danych do zewnętrznych serwerów.

Edge AI znajduje zastosowanie w różnych aspektach automatyki przemysłowej, od monitorowania parametrów procesów po zarządzanie zasobami. Na przykład systemy sterowania klimatyzacją w fabrykach mogą analizować dane dotyczące temperatury i wilgotności, aby optymalizować zużycie energii. Podobnie systemy zarządzania oświetleniem mogą automatycznie dostosowywać swoje działanie do aktualnych warunków.

Zastosowania i przyszłość technologii SI

W miarę rozwoju sztucznej inteligencji jej zastosowania w przemyśle będą się rozszerzać. W przyszłości możemy spodziewać się jeszcze większej integracji SI z systemami automatyki, co pozwoli na pełną autonomię wielu procesów. Przewiduje się również rozwój robotyki współpracującej, która będzie jeszcze lepiej dostosowana do pracy w dynamicznych środowiskach przemysłowych. Innowacje w obszarze cyfrowych bliźniaków i uczenia maszynowego przyczynią się do dalszego wzrostu efektywności i elastyczności systemów automatyki.

Jednym z kluczowych kierunków rozwoju jest większa personalizacja procesów produkcyjnych. Dzięki SI możliwe będzie tworzenie systemów, które dostosowują swoje działanie do indywidualnych potrzeb klientów. Na przykład linie produkcyjne mogą być wyposażone w algorytmy, które analizują preferencje klientów i na ich podstawie dostosowują parametry wytwarzania.

Ważnym aspektem jest także rozwój systemów zarządzania energią opartych na SI. W obliczu rosnących wymagań dotyczących zrównoważonego rozwoju technologie te pozwalają na optymalizację zużycia energii oraz minimalizację emisji CO2. Przykładem mogą być inteligentne systemy zarządzania energią w fabrykach, które analizują dane dotyczące zużycia i rekomendują działania zmniejszające koszty operacyjne.

W dłuższej perspektywie rozwój sztucznej inteligencji może przyczynić się do powstania w pełni zintegrowanych ekosystemów przemysłowych. Dzięki synergii różnych technologii, takich jak IoT, Edge AI i cyfrowe bliźniaki, możliwe będzie tworzenie bardziej elastycznych i wydajnych systemów, które sprostają wyzwaniom przyszłości.

Technologie sztucznej inteligencji rewolucjonizują przemysł, wprowadzając nowe możliwości w zakresie automatyzacji i robotyzacji. Dzięki zastosowaniu zaawansowanych algorytmów, cyfrowych bliźniaków oraz technologii Edge AI, przedsiębiorstwa mogą zwiększać swoją konkurencyjność, minimalizować koszty oraz dostosowywać się do dynamicznie zmieniających się potrzeb rynkowych. W efekcie SI staje się nieodzownym elementem nowoczesnych systemów automatyki i robotyki.

Źródła

1 T. Kycia, Metody sztucznej inteligencji w predykcyjnym utrzymaniu ruchu, [w:] Predykcja w układach mechanicznych i automatycznych 2021 – metody statystyczne i sztuczna inteligencja, Politechnika Rzeszowska 2021.

2 Materiały firmy Dature – https://dature.cloud/

3 M. Maternowska, Nowe technologie i ich wpływ na łańcuchy dostaw. Sztuczna inteligencja, Zeszyty Naukowe Uniwersytetu Ekonomicznego w Katowicach, Nr 388, 2019.