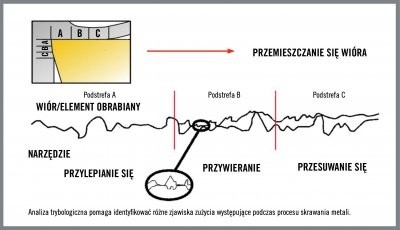

Jest to czwarty z serii artykułów dotyczących stosowania narzędzi do skrawania metali i obciążeń generowanych w procesach obróbki skrawaniem. W pierwszym artykule skupiono się na podstawowych pojęciach związanych ze skrawaniem metali oraz na zależności pomiędzy geometrią narzędzia, prędkościami posuwu i obciążeniami mechanicznymi w operacjach toczenia. W następnych dwóch artykułach przeanalizowano mechaniczne i termiczne obciążenia występujące podczas frezowania. W obecnym artykule objaśniono wzajemne oddziaływanie pomiędzy skrawanym wiórem a narzędziem za pomocą teorii trybologii — względnie nowej dziedziny analizy obciążeń występujących podczas skrawania metali. W trybologii badane i analizowane jest wzajemne oddziaływanie stykających się powierzchni poddanych określonym naciskom w pewnych temperaturach.

Teorie zużycia narzędzia

W operacji skrawania metalu narzędzie odkształca materiał elementu obrabianego i ścina go w postaci wiórów. Proces odkształcania generuje ciepło i nacisk, tj. obciążenia, które w końcu powodują zużycie lub uszkodzenie narzędzia. Tradycyjna teoria zużycia głosi, że uszkodzenia są spowodowane tarciem pomiędzy wiórem a narzędziem, które stykają się ze sobą, ale nie są ze sobą połączone.

Jednak ostatnie badania mechanizmów uszkodzeń narzędzi skrawających ujawniły, że wielkość nacisków i temperatur wytwarzanych podczas skrawania metali (zwłaszcza skrawania materiałów wysokiej jakości) jest taka...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!