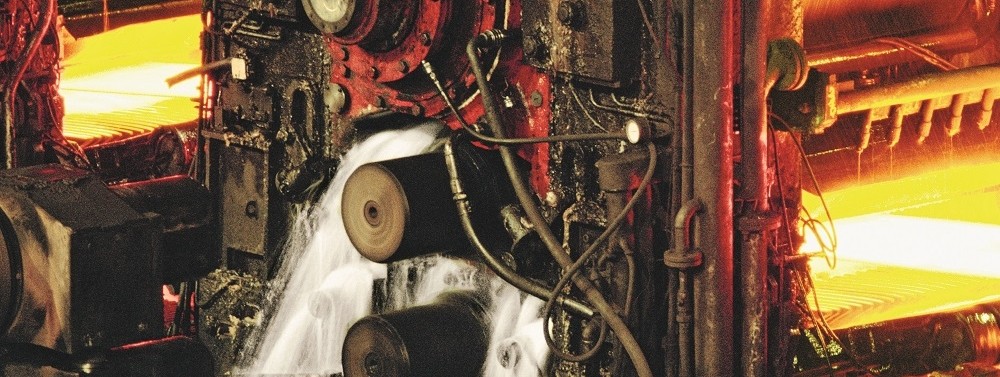

Coraz ważniejszym aspektem w biznesie staje się efektywność energetyczna, której pozytywny wpływ na wyniki firm jest poparty coraz większą liczbą przykładów. W przemyśle hutniczym, charakteryzującym się pracą w warunkach wysokich temperatur i ciągłą produkcją, zużycie energii jest tak wysokie, że nawet niewielkie zmniejszenie jej zużycia może mieć ogromny wpływ na całkowite koszty energii.

Nowoczesne środki smarne, stanowiące zaledwie 1% do 2% kosztów operacyjnych huty, mogą poprawić funkcjonowanie i żywotność sprzętu, zmniejszyć zużycie energii i emisję zanieczyszczeń oraz znacznie ograniczyć koszty operacyjne1. Rozwój technologii środków smarnych pozwolił bardzo wyraźnie wydłużyć żywotność sprzętu w porównaniu z erą konwencjonalnych olejów mineralnych. Przełom technologiczny oznaczał również wydłużenie okresów między wymianami oleju oraz wzrost efektywności energetycznej urządzeń.

Huty stali stosują wiele rodzajów środków smarnych, które mają zapewnić efektywną pracę zakładu oraz długie i bezawaryjne działan...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!