Obecnie kładzie się przede wszystkim nacisk na analizowanie i zapobieganie zagrożeniom (HACCP), oszustwom (Food Fraud) oraz stosowanie norm i standardów postępowania (ISO, IFS, GMP+ itp.), które ułatwiają utrzymanie założonego poziomu jakości i bezpieczeństwa procesu oraz wyrobu. Jednocześnie organizacje dążą do wdrażania, utrzymywania i doskonalenia systemów zarządzania jakością i bezpieczeństwem żywności w celu optymalizacji produkcji i zarządzania przedsiębiorstwem na wszystkich szczeblach. Nie ulega wątpliwości, że w tym celu wdrażają nowoczesne systemy do zarządzania działaniami prewencyjnymi oraz dokumentacją, jak np. system CMMS QRmaint lub DMS system (ang. Document Management System).

Zarządzanie bezpieczeństwem procesów

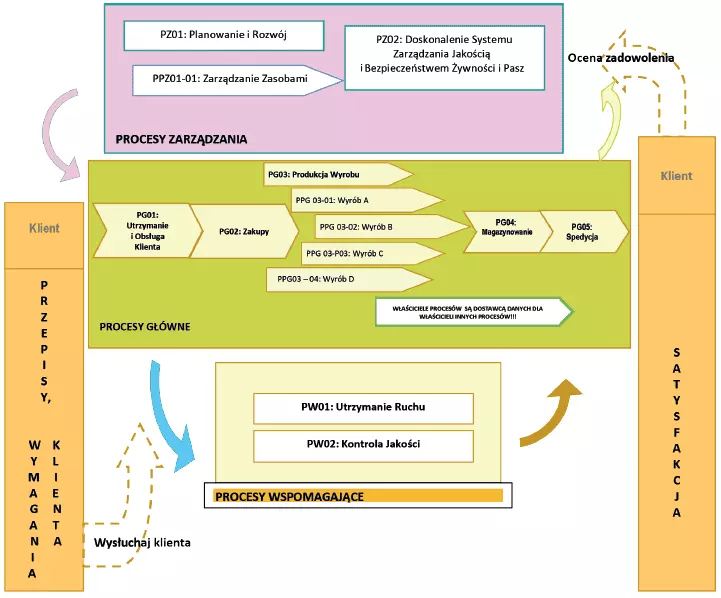

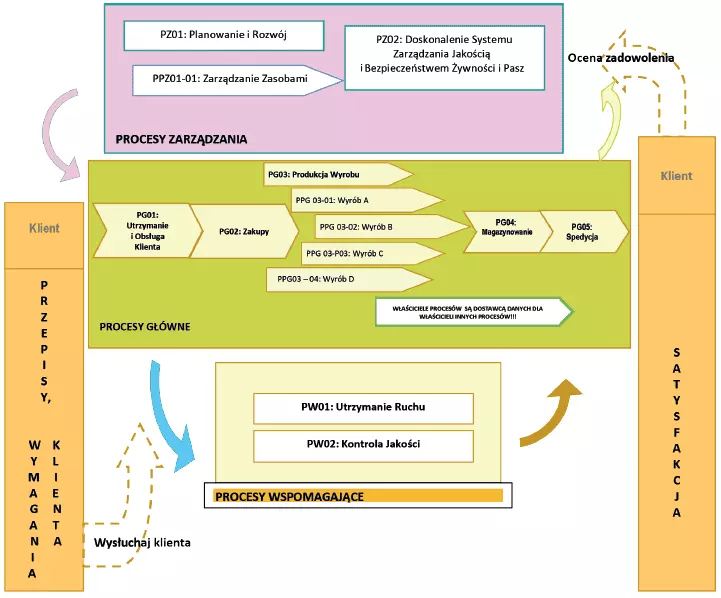

Wśród wielu kodeksów, które regulują i ujednolicają funkcjonowanie firm spożywczych, są m.in. normy ISO 9001:2015 oraz ISO 22000:2018. Obie normy regulują system zarządzania procesami w firmie, przy czym ta pierwsza odnosi się do szeroko rozumianej jakości procesów, wyrobów i usług, zaś druga reguluje zarządzanie bezpieczeństwem procesów, wyrobów, usług związanych z żywnością. Obie normy stosują podejście procesowe oparte na pętli Deminga, tj. cykl PDCA (Plan – Planuj, Do – Wykonaj, Check – Sprawdź, Act – Działaj). Ponadto norma ISO 22000:2018 stosuje również podejście oparte na ryzyku na poziomie organizacji i procesów. Firmy produkcyjne w łańcuchu spożywczym, które wdrażają te normy, mierzą się najpierw z wyzwaniem, jakim jest zdefiniowanie wszystkich procesów składających się na prowadzoną działalność, jaką jest „produkcja żywności”. Z pozoru wydawać by się mogło, że taki profil działalności obejmie procesowo głównie „produkcję”. Nic bardziej mylnego. Proces produkcji można zdefiniować jako proces główny działalności firmy, ale żeby proces główny mógł funkcjonować, muszą zaistnieć procesy zarządcze oraz procesy wspierające procesy główne.

Wśród wskazanych procesów zdefiniowano jako procesy wspomagające kontrolę jakości oraz utrzymanie ruchu i określono je jako procesy wspomagające procesy główne. Proces kontroli jakości przeważnie ma na celu sprawdzenie prawidłowości procesów głównych, w tym m.in. produkcji, np. suszenie, mrożenie, sterylizacja, zagęszczanie oraz surowców, półproduktów i wyrobu gotowego, aby konsument otrzymał towar zgodny z przepisami prawa i jego specyfikacją. Z kolei proces wspierający, którego uczestnikami są pracownicy utrzymania ruchu, ma na celu zapewnienie odpowiedniej infrastruktury i środowiska pracy wpływającego na ciągłość procesów oraz zgodność z wymaganiami przepisów prawa. Określenie zgodności produktu czy prawidłowości przebiegu procesu często odbywa się na podstawie odczytów parametrów wyrobu, procesu na urządzeniach wyposażenia pomiarowego w zakładzie. Normy ISO 9001:2015 oraz ISO 22000:2018 wskazują kierunek postępowania, jeśli chodzi o zapewnienie zasobów do monitorowania i pomiarów oraz nadzór nad monitorowaniem i pomiarami. Jednak odpowiedzialność za potwierdzenie obrania właściwego kierunku, który wskazują normy, leży po stronie organizacji, która zobligowana jest do przedstawienia dowodów na to, że wybrane urządzenia pomiarowe, metody monitorowania i pomiaru są odpowiednie do prowadzonych procesów produkcji. Ogólnie rzecz biorąc, kiedy organizacja wie już, co będzie mierzyć i jakie wyniki powinna otrzymywać podczas wykonanych pomiarów, powinna:

- Zidentyfikować niezbędne w tym celu urządzenia pomiarowe.

- Dokonać zakupu właściwych urządzeń. Należy pamiętać, że zakup nowego przyrządu pomiarowego nie jest jednoznaczny z tym, że będzie on dobry. Przy zakupie przyrządu należy kierować się konkretnymi właściwościami metrologicznymi urządzenia, czyli takimi, które dadzą użytkownikom pewność, że uzyskane wyniki pomiarów są wiarygodne. Chodzi o takie właściwości, jak przedział wskazań, przedział pomiarowy, rozdzielczość, stabilność przyrządu, dryft przyrządu, niepewność pomiarowa przyrządów.

- Określić, czy wyspecyfikowane wymagania metrologiczne dla zakupionych urządzeń są spełnione, wszystkie cechy metrologiczne podawane są przez producenta w specyfikacji urządzenia. Chcąc mieć pewność, że wszystkie zalecenia podane przez producenta są spełnione, należy dokonać potwierdzenia metrologicznego. Zgodnie z normą PN-EN ISO 10012:2004 potwierdzenie metrologiczne ma na celu zapewnić, że właściwości metrologiczne wyposażenia pomiarowego spełniają wymagania metrologiczne procesu pomiarowego. Potwierdzeniem metrologicznym jest wzorcowanie pierwsze (kalibracja), sprawdzenie pośrednie.

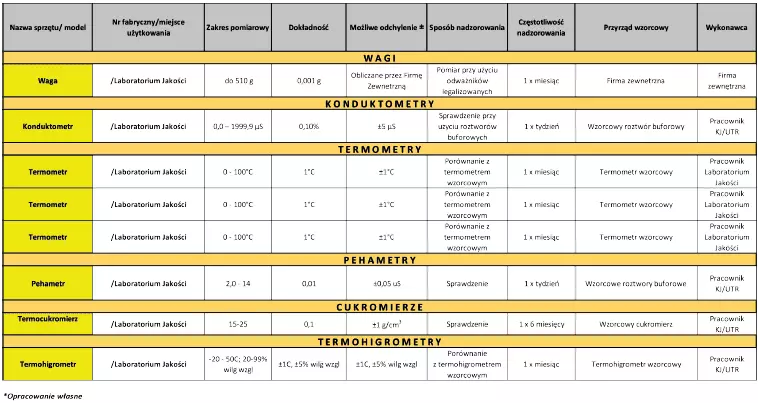

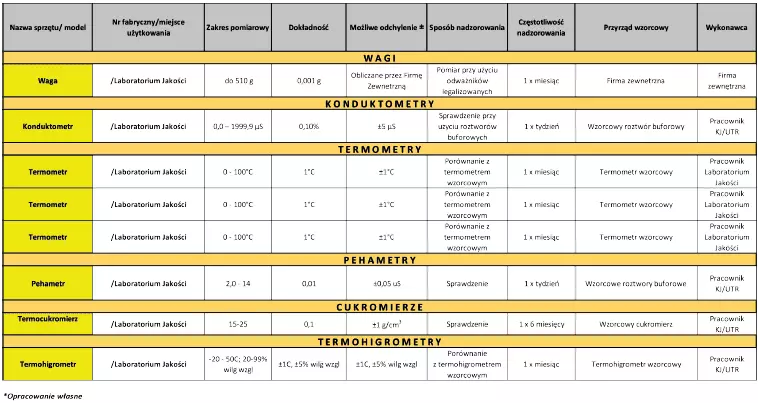

- Zaimplementować urządzenia w proces kontroli jakości, czyli zinwentaryzować urządzenia, nadając im unikalne oznakowanie: identyfikatory/ numery/ nazwy w celu potwierdzenia statusu/ lokalizację użytkowania, warto zebrać wszystkie dane z inwentaryzacji w tabeli (nr 1, 2, 3).

- Określić zakres obowiązywania, czyli to będzie osoba stosująca wytyczne dotyczące nadzorowania przyrządów.

- Opisać terminy i pojęcia niezbędne dla zrozumienia procesu nadzorowania aparatury.

- Przypisać odpowiedzialność za stosowanie wytycznych dotyczących nadzorowania przyrządów.

- Określić warunki środowiskowe dla właściwego utrzymywania i transportu urządzeń, tj. zabezpieczyć przed uszkodzeniem, niepożądanymi regulacjami. Są to warunki niezbędne do prowadzenia skutecznego procesu pomiarowego. Do warunków środowiskowych mających wpływ na urządzenie pomiarowe zaliczają się: temperatura, wilgotność, oświetlenie, drgania, zapylenie, zakłócenia elektromagnetyczne. Wymagane warunki umożliwiające prawidłową eksploatację wyposażenia podawane są przez producenta urządzenia w jego specyfikacji.

Ryc. 1. Mapa procesów

Tab. 1. Przykładowy wykaz urządzeń pomiarowych w laboratorium wewnątrzzakładowym - Opisać sposób użytkowania urządzeń (instrukcja użytkowania, karty urządzeń) i ocenić ryzyko związane z wiarygodnością wskazywanych wyników pomiaru poprzez np. konieczność okresowego poddania urządzeń sprawdzeniu, wzorcowaniu (kalibracji), legalizacji, konserwacji, kontroli technicznej.

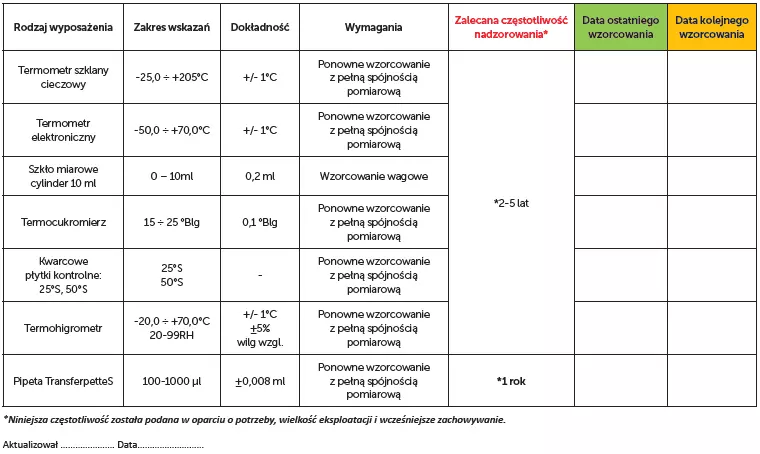

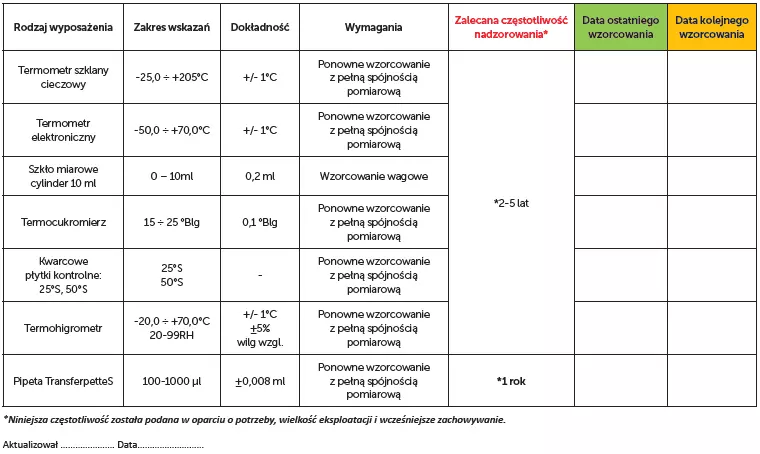

Tab. 2. Przykładowy terminarz wzorcowania aparatury kontrolno-pomiarowej, laboratorium wewnątrzzakładowe - Ustalić odstępy czasu pomiędzy kolejnymi wzorcowaniami, legalizacją, sprawdzeniami, konserwacją: wytyczne dotyczące wyznaczania odstępów czasu znajdują się w ILAC-G24 / OIML D 10, wydanie 2022, opracowanym przez Komitet ILAC ds. Akredytacji oraz OIML TC 4. Należy pamiętać, że podczas użytkowania danego przyrządu jego charakterystyka zmienia się w czasie w zależności od wpływu czynników środowiskowych, oraz o tym, że nie ma przyrządu pomiarowego, który jest niezawodny. Dlatego dla przyrządu zawsze należy ocenić ryzyko wykonywanego pomiaru, czyli prawdopodobieństwo, że wyniki wskazywane przez przyrząd są błędne. I to podejście staje się właśnie celem wzorcowania. Dzięki wzorcowaniu zyskujemy pewność, że za pomocą danego przyrządu możemy uzyskać określoną niepewność pomiaru oraz czy w przyrządzie pomiarowym zaszła jakaś zmiana, która mogłaby wpłynąć na wiarygodność otrzymywanych wyników w okresie między jednym a drugim wzorcowaniem. Czynniki, które należy wziąć pod uwagę przy wykonaniu okresowo wzorcowania zgodnie z ILAC-G24 / OIML D 10, wydanie 2022, to przede wszystkim: niepewność pomiaru, ryzyko przekroczenia granicy błędu przez przyrząd, typ przyrządu, częstotliwość użytkowania, warunki otoczenia, dane archiwalne wyników poprzednich wzorcowań, częstotliwość i zakres konserwacji i serwisu urządzeń, częstość sprawdzania z innym wzorcem, kompetencje personelu obsługującego przyrządy, inne dane, np. publikacje dotyczące podobnych przyrządów.

- Określić sposób postępowania z wyposażeniem, które jest niezgodne z procedurami

Uporządkowanie wszystkich opisanych czynności następuje w organizacji zwykle poprzez opisanie tych czynności procedurą, która wskazuje, w jaki sposób będzie sprawowany nadzór nad urządzeniami pomiarowymi. Wytyczne do stworzenia procedury specyfikuje norma PN-EN ISO 10012:2004. Organizacje certyfikowane systemami jakości często opracowują zakładowe instrukcje użytkowania zgodnie z instrukcjami producenta. Następnie implementują instrukcje jako załączniki do procedury nadzorowania urządzeń pomiarowych. W przypadku urządzeń pomiarowych używanych przez laboratorium wewnątrzzakładowe udział w tworzeniu procedury powinni brać pracownicy laboratorium oraz działu utrzymania ruchu. Mając na uwadze, że normy ISO 9001:2015 oraz ISO 22000:2018 wskazują jedynie kierunek postępowania, np. podczas podejmowania decyzji o wyznaczaniu częstotliwości kalibracji urządzenia, przywołując konieczność stosowania międzynarodowych lub państwowych wzorców pomiarowych, pracownicy ww. działów powinni mieć wiedzę z zakresu metrologii opartą na znajomości przepisów prawa i/lub innych bardziej specyficznych norm regulujących zasady metrologii. Wśród przepisów prawa regulujących zagadnienia legalnych jednostek miar i państwowych wzorców jednostek miar, prawnej kontroli metrologicznej przyrządów pomiarowych, kompetencji i zadań organów administracji rządowej właściwych w sprawach miar oraz sprawowania nadzoru nad wykonywaniem przepisów jest Ustawa z dnia 11 maja 2001 r. – Prawo o miarach (Dz.U.2022.2063 t.j.). Ponadto źródłem, które opisuje podstawowe pojęcia dotyczące wyposażenia pomiarowego i terminy z nim związane, jest norma PKN-ISO/IEC Guide 99.

Zgodnie z przytoczonymi źródłami literaturowymi wyposażenie pomiarowe należy zdefiniować jako przyrządy, wzorce pomiarowe, materiały odniesienia lub urządzenia, które pełnią funkcje pomiarowe wraz z oprogramowaniem. Wszystkie ww. rodzaje wyposażenia można również określić jako zbiór środków technicznych, które służą do wykonania pomiarów jednej lub więcej wartości.

Podsumowanie

Dzięki systemowi CMMS QRmaint spełnisz wymogi standardów jakości, takich jak BRC czy IFS. Technik odpowiedzialny za przegląd, kalibrację, wymianę części po zakończeniu prac musi zaznaczyć w systemie CMMS QRmaint, czy zachował wszystkie standardy związane z bezpieczeństwem. W branży spożywczej jest wymagane, aby po każdej naprawie w strefie czystej został wykonany proces mycia i dezynfekcji oraz była prowadzona ilościowa ewidencja wniesionych narzędzi i części zamiennych.

W zależności od struktury organizacyjnej firmy i delegowania odpowiedzialności za proces nadzoru nad urządzeniami pomiarowymi mogą być odpowiedzialni pracownicy działu laboratorium wewnątrzzakładowego i/lub pracownicy działu utrzymania ruchu. Niezależnie od zastosowanego rozwiązania organizacyjnego najważniejsze jest wdrożenie i stosowanie wszystkich opisanych etapów nadzorowania urządzeń, ponieważ tego wymagają przepisy prawa, a właściwe wyniki pomiarów pozwalają zapewnić producenta i klienta, że wyprodukowane wyroby są zgodne ze swoją specyfikacją.

LITERATURA

- Ustawa z dnia 11 maja 2001 r. – Prawo o miarach (Dz.U.2022.2063 t.j.);

- PN-EN ISO 9001:2015-10 Systemy zarządzania jakością – Wymagania, wrzesień 2015 r.;

- PN-EN ISO 22000:2018-08 Systemy zarządzania bezpieczeństwem żywności – Wymagania dla każdej organizacji należącej do łańcucha żywnościowego, czerwiec 2018 r.;

- PN-EN ISO 10012:2004 Systemy zarządzania pomiarami – Wymagania dotyczące procesów pomiarowych i wyposażenia pomiarowego.

- ILAC-G24:2022 Wytyczne dotyczące wyznaczania odstępów czasu między wzorcowaniami wyposażenia pomiarowego, wydanie 2022 r.

- Schemat nr 1 oraz tabele nr 1, 2, 3 ze zbioru opracowań własnych;

- Materiał szkoleniowy J.S. Hamilton Poland Sp. z o.o. „Warsztaty z metrologii. Nadzór nad wyposażeniem pomiarowym w organizacji i spójność pomiarowa w systemach zarządzania w laboratorium zakładowym”.