Na początku 2026 roku znaleźliśmy się w punkcie, gdzie koncepcja Przemysłu 4.0, bazująca na konwergencji cyfrowych technik i procesów fizycznych, osiągnęła dojrzałość technologiczną i biznesową. Integracja przemysłowego internetu rzeczy (IIoT), sztucznej inteligencji, zaawansowanej analityki danych oraz autonomicznych systemów produkcyjnych stała się standardem w zakładach produkcyjnych dążących do utrzymania pozycji lidera na globalnym rynku.

Równolegle rozwija się koncepcja Przemysłu 5.0, która wprowadza do równania czynnik ludzki w nowym kontekście. Podczas gdy Przemysł 4.0 koncentrował się na automatyzacji i wymianie danych, piąta rewolucja przemysłowa kładzie nacisk na współpracę człowieka z maszyną, personalizację produkcji oraz zrównoważony rozwój. W praktyce oznacza to wykorzystanie zaawansowanych systemów cyfrowych nie do zastępowania ludzi, lecz do wspierania ich w podejmowaniu decyzji i wykonywaniu złożonych zadań. Roboty współpracujące, czyli tzw. coboty, pracują ramię w ramię z operatorami, a systemy wspomagania decyzji analizują dane w czasie rzeczywistym, dostarczając pracownikom kontekstowych informacji.

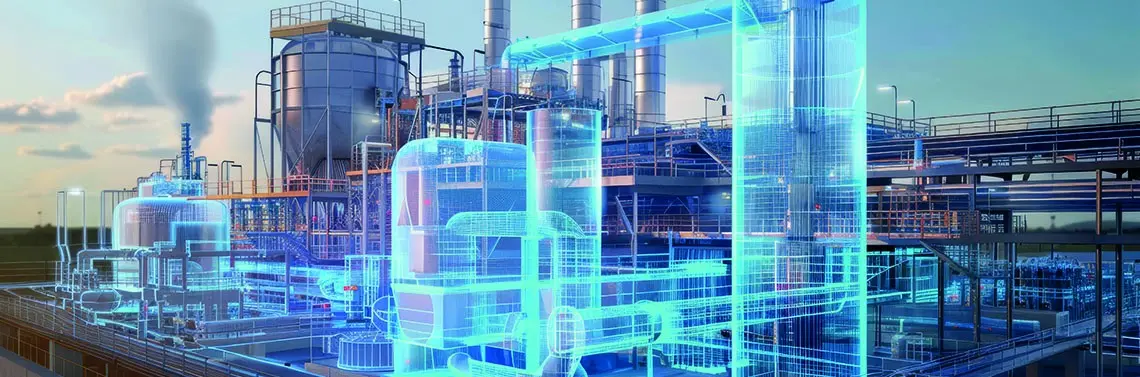

Kluczowym elementem tej ewolucji jest przejście od wizji smart factory jako autonomicznego bytu do koncepcji inteligentnego ekosystemu produkcyjnego, w którym poszczególne zakłady, dostawcy, partnerzy logistyczni i klienci końcowi tworzą sieć powiązanych systemów w...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!