Wliteraturze przedmiotu uchwyty obróbkowe definiowane są jako urządzenia, które służą do ustawienia przedmiotu obrabianego (nadania określonego położenia) na obrabiarce lub zamocowania go na niej, ewentualnie mogą one spełniać obie te funkcje jednocześnie. Ponadto uchwyt może być wyposażony w elementy realizujące dodatkowe zadania, np. elementy do prowadzenia narzędzi, elementy do ustalania pozycji i jej zmiany, mechanizmy podziałowe itp. W zależności od zastosowania uchwyty obróbkowe dzieli się na uniwersalne, specjalne i specjalizowane.

Uchwyty uniwersalne służą do obróbki przedmiotów o różnych kształtach i wymiarach lub stosowane są do różnego rodzaju operacji obróbczych. Są to najczęściej uchwyty tokarskie samocentrujące dwu- i trójszczękowe oraz imadła maszynowe. Z kolei uchwyty specjalne to uchwyty przystosowane do łączenia z obrabiarką tylko określonego produktu lub kilku przedmiotów o zbliżonych kształtach. Ostatnia grupa – uchwyty specjalizowane – to uchwyty uniwersalne dostosowane dodatkowo do chwytania konkretnych elementów lub podzespołów o określonych kształtach [1].

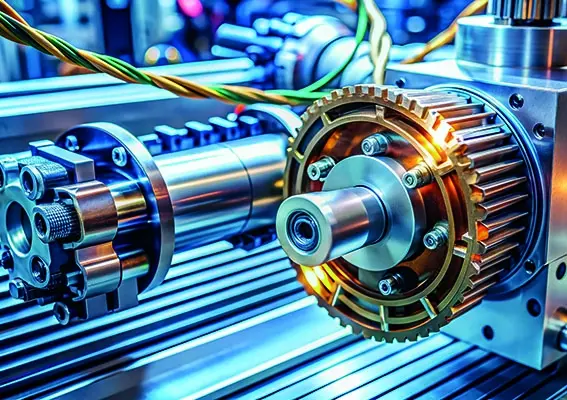

Jak można się domyślić, nowoczesne systemy mocowań znajdują szerokie zastosowanie w precyzyjnym pozycjonowaniu dowolnych, obrabianych przedmiotów. Cechą charakterystyczną tego typu uchwytów jest możliwość umiejscowienia serii obrabianych przedmiotów w takiej samej pozycji. Ma to istotne znaczenie zwłaszcza podczas obróbki elementów na maszynach CNC.

Nowoczesne systemy mocowań charakteryzują się:

- możliwością mocowania przedmiotów o najbardziej skomplikowanych kształtach;

- dowolną aranżacją systemu;

- bardzo dużą szybkością mocowania przedmiotów w prawidłowej pozycji;

- bardzo dobrą powtarzalnością mocowań;

- wysoką stabilnością mocowania oraz wytrzymałością przy zachowaniu małego ciężaru własnego;

- dużą dokładnością wykonania;

- odpornością na korozję, co przekłada się na to, że nie wymagają okresowych konserwacji;

- kompatybilnością z powszechnie stosowanymi systemami mocowań;

- zmniejszoną do minimum koniecznością stosowania dedykowanych rozwiązań mocowań.

Niezmienność położenia

Ustalenie pozycji i położenia obrabianego przedmiotu nie jest jedyną funkcją uchwytu. Drugą z głównych funkcji uchwytów obróbkowych jest wystarczająco mocne zamocowanie (uchwycenie) obrabianego elementu. Siły zamocowania muszą być na tyle duże, aby przedmiot w czasie obróbki nie tylko nie przesuwał się i nie zmieniał swojego położenia, w tym nie został wyrwany z uchwytu, ale również nie ulegał nawet najmniejszym drganiom. Co ważne, siły chwytu nie mogą być jednak na tyle duże, aby nie powodowały one odkształcenia czy uszkodzenia przedmiotu. Ponadto ważne jest także to, aby operacje zamocowania i zwolnienia przedmiotu następowały szybko i łatwo, a elementy obsługi mocowania były wygodne i bezpieczne w użyciu.

Uchwyty służące do mocowania elementów obrabianych można podzielić na dwie główne grupy: mocowania sztywne i elastyczne. W pierwszym przypadku przedmiot obrabiany tworzy z uchwytem sztywną pod względem kinematycznym całość, co sprawia, że ugięcie albo poruszenie przedmiotu w czasie obróbki może zmienić siłę mocowania lub wręcz wyrwać przedmiot z uchwytu. Przy mocowaniu elastycznym siła mocowania może zmieniać się w niewielkim stopniu – gdy przedmiot się poruszy czy ugnie – tak, aby elastycznie dopasować się do zaistniałej zmiany rozkładu sił. Oznacza to, że przy zamocowaniu sztywnym siła mocowania jest zwykle kilka razy większa niż przy mocowaniu elastycznym.

Systemy mocowań pneumatycznych

Pneumatyczne elementy mocujące KIPP poprawiają wydajność automatyzacji procesów. Przeznaczone są do prostych zadań mocowania i pozycjonowania i sprawdzają się wszędzie tam, gdzie elementy obrabiane muszą być szybko i automatycznie wymieniane, np. podczas wymiany palet, płyt mocujących. Pozwalają na bezpośrednie pozycjonowanie i mocowanie komponentów bez użycia dodatkowego oprzyrządowania. Mocowania pneumatyczne nadają się również do zastosowania w wymagających warunkach pracy, np. przy produkcji półprzewodników, przetwórstwa żywności oraz produkcji farmaceutycznej i kosmetycznej.

Pneumatyczny system mocowania z punktami zerowymi KIPP opracowano specjalnie do stosowania w obróbce skrawaniem oraz obróbce bezwiórowej. Zastosowanie tego systemu umożliwia szybkie i precyzyjne pozycjonowanie oraz mocowanie przyrządów lub obrabianych detali na wszelkiego rodzaju obrabiarkach skrawających, centrach obróbczych, jak również maszynach kontrolno-pomiarowych. Przy użyciu tego systemu możliwa jest błyskawiczna wymiana palety, przyrządu, imadła lub obrabianego detalu przy zdefiniowanym punkcie zerowym, z powtarzalnością mniejszą niż 0,005 mm.

Korzyści:

- możliwość łączenia z pozostałymi modułowymi systemami mocującymi, np. mechanicznymi;

- zwiększenie produktywnego czasu pracy maszyn, znaczne skrócenie czasu przezbrajania;

- możliwość uzyskania bardzo wysokich sił skrawających;

- bardzo wysoki poziom bezpieczeństwa obsługi i procesów;

- standardowo podwyższone siły docisku;

- bardzo wysoka powtarzalność;

- możliwość montażu gniazd mocujących w pozycji pionowej i poziomej;

- możliwość aktywacji funkcji przedmuchiwania przy wymianie palet.

Jeśli chodzi o zalety mocowań z punktem zerowym i ich przewagę nad innymi systemami mocowań, takimi jak mocowania hydrauliczne, mechaniczne czy elektryczne, to wymienić tu należy:

- większą szybkość procesu mocowania niż w wypadku wersji mechanicznych – mogą one pracować w zautomatyzowanych systemach, w zasadzie bezobsługowo,

- niższe koszty i łatwość adaptacji w porównaniu z systemami hydraulicznymi.

Rozwiązania KIPP

Oferta pneumatycznych systemów mocowania z punktem zerowym z asortymentu KIPP UNILOCK poszerzyła się o trzy nowe moduły mocujące. Proponują one jeszcze większe możliwości dotyczące szybkiego i precyzyjnego mocowania oraz ustalania położenia obrabianych przedmiotów lub przyrządów w skrawających centrach obróbczych.

Nowe elementy mocujące umożliwiają wymianę obrabianych przedmiotów lub narzędzi dosłownie w kilka sekund. Co więcej, nowe systemy mocowania od razu definiują punkt zerowy, a ich błąd dokładności mocowania wynosi poniżej 0,005 mm. Nowości w ofercie firmy KIPP obejmują:

- Moduł mocujący KIPP UNILOCK ASM 99 – idealny do miejsc o ograniczonej przestrzeni. Jego wysokość montażowa wynosi 56 mm; alternatywnie możliwe jest także całkowite wpuszczenie modułu mocującego w płytę narzędziową lub w stół maszyny. Zintegrowana kontrola położenia pozwala na sprawdzenie „otwartego” położenia suwaka.

- Moduł mocujący do systemów automatycznych KIPP UNILOCK ESA 138: za sprawą zintegrowanej funkcji sprawdzania „otwartego” lub „zamkniętego” położenia suwaka ten moduł spełnia wszystkie wymagania w zakresie bezpieczeństwa procesu w zautomatyzowanych systemach mocowania. Cztery przesunięte powierzchnie przylegania z kontrolą powietrza gwarantują prawidłowe ustawienie przyrządu przed rozpoczęciem procesu produkcji.

- Moduł mocujący KIPP UNILOCK EGM 110-75 ze sprzęgiem paletowym: ten moduł mocujący został opracowany specjalnie do zastosowania w robotyce. Sprzęg paletowy służy przy tym jako złącze między paletą mocującą a modułem mocującym. Za pomocą zintegrowanej funkcji sprawdzania można sprawdzić „otwarte/zamknięte” położenie zasuwy mocującej i zapewnić, że moduł mocujący i sprzęg paletowy znajdują się we właściwej pozycji. Sworznie wyrównawcze oraz sworznie mocujące typu jaskółczy ogon: kolejne nowości w asortymencie optymalizują mocowanie i pozycjonowanie przedmiotów obrabianych oraz przyrządów. Wyrównawcze sworznie mocujące pozwalają na wyrównanie wymiaru średnicowego ± 1 mm w jednym lub we wszystkich kierunkach. Do mocowania sworznia typu jaskółczy ogon nie jest potrzebny gwint; zamiast tego jaskółczy ogon umieszczany jest w krótkim kole mocującym obrabianego przedmiotu.

System mocowań z punktem zerowym

System mocowania z punktami zerowymi UNILOCK umożliwia szybkie i precyzyjne mocowanie oraz ustalanie położenia przyrządów lub obrabianych detali na centrach obróbczych do skrawania. Przy użyciu tego systemu możliwa jest błyskawiczna wymiana palety, imadeł, przyrządów lub obrabianych detali przy zdefiniowanym punkcie zerowym, z błędem powtarzalności mniejszym niż 0,005 mm.

Pięcioosiowe modułowe systemy mocowania KIPP UNILOCK o wielkościach 50, 80, 138 zostały zaprojektowane specjalnie do obróbki pięciostronnej bez krawędzi zakłóceniowych. Dzięki modułowej konstrukcji i wielu opcjom możliwe jest indywidualne skomponowanie oraz ponowne połączenie systemów pod kątem różnych zastosowań. Te systemy bezpośredniego mocowania obrabianych detali można optymalnie dostosować do obrabianego detalu dzięki dużej różnorodności sworzni mocujących.

Literatura:

[1] T. Dobrzański, Uchwyty obróbkowe. Poradnik konstruktora, Warszawa WNT 1987.