Maszyna krytyczna to określenie definiujące, jak ważna jest maszyna bądź urządzenie dla utrzymania ciągłości produkcji. Przy określaniu krytyczności kierujemy się przede wszystkim skutkami awarii dla przedsiębiorstwa. Aby określić, czy maszyna jest krytyczna dla produkcji, można zadać pytania z zakresu kosztów utrzymania ruchu, bezpieczeństwa i produkcji. Dla różnych branż przemysłu maszyny krytyczne będą zupełnie inne, np. dla huty maszynami krytycznymi mogą być walcarki, a dla firm spożywczych całe linie produkcyjne bez wyodrębnienia jednostkowych maszyn. Maszyny krytyczne powinny podlegać proaktywnej s...

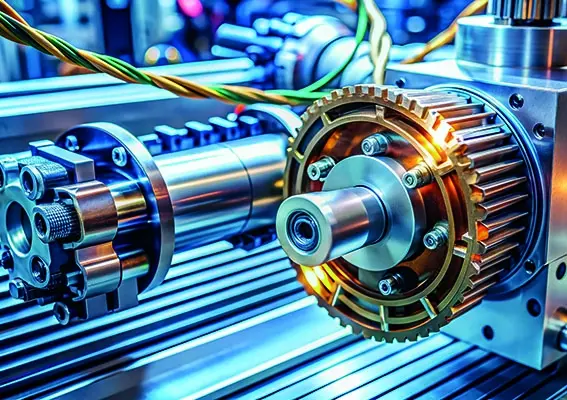

Monitoring i diagnostyka maszyn krytycznych, czyli jak zapobiegać awariom głównych podzespołów?

Chęć doskonalenia efektywnej i bezawaryjnej produkcji w zakładach przemysłowych powoduje sięganie UR po specjalistyczne systemy diagnostyczne, monitorujące maszyny w czasie rzeczywistym. Stosowanie rutynowych przeglądów maszyn i urządzeń już nie wystarcza. Potrzeba ciągłego monitoringu staje się powszechną strategią utrzymania ruchu. Często drobna awaria powoduje konieczność niezwłocznego zatrzymania produkcji, poszukiwania części zamiennych, pomocy serwisów zewnętrznych.

Jak uzyskać dostęp? Wystarczy, że założysz bezpłatne konto lub zalogujesz się.

Czeka na Ciebie pakiet inspirujących materiałow pokazowych.

Załóż bezpłatne konto

Zaloguj się