Przemysł 4.0 – geneza

Punktem wyjścia dla tego zjawiska było spopularyzowanie napędu parowego w maszynach oraz pojazdach, co zapoczątkowało pierwszą rewolucję przemysłową. Napęd parowy pozwalał na zwiększenie wydajności produkcji, poprzez zastąpienie pracy mięśni ludzkich oraz zwierzęcych pracą maszyn. Napęd parowy miał również rewolucyjny wpływ na rozwój środków lokomocji (pierwsze pociągi, rozwój trakcji kolejowych). W efekcie światowy przemysł mógł się rozwinąć. Pojęcie drugiej rewolucji przemysłowej jest nierozerwalnie związane z wdrożeniem linii produkcji seryjnej. Za pierwszą uważana jest linia przetwórstwa mięsnego w Cincinnati, uruchomiona w 1870 r. Najbardziej znaną natomiast jest linia produkcyjna stworzona przez Henry’ego Forda w 1913 r. Nowa organizacja pracy dawała możliwość produkcji masowej, co znalazło odzwierciedlenie w cenie, jakości i powtarzalności produktów. Zakłady, które zdecydowały się na inwestycję w przełomową wówczas technologię, w późniejszym czasie stały się potentatami w swoich branżach. Trzecią rewolucję przemysłową zapoczątkowało natomiast wprowadzenie programowalnego sterownika logicznego Modicon 084 w 1969 r.

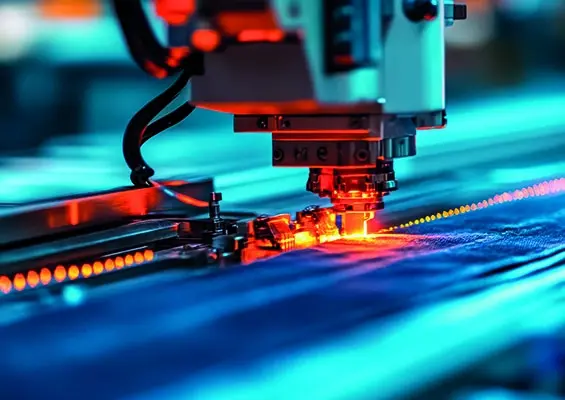

W obecnych czasach jesteśmy świadkami bezprecedensowych zmian zachodzących w różnych gałęziach przemysłu. Po trzeciej rewolucji przemysłowej, która polegała na automatyzacji poszczególnych procesów, nastał czas na czwartą rewolucję umożliwiającą łączenie urządzeń w ramach cyfrowych „organizmów”, oraz pogłębianie integracji wewnątrz poziomych i pionowych łańcuchów wartości. Globalnym trendem, który umożliwił nadejście kolejnej rewolucji, stał się przede wszystkim wzrost ilości zgormadzonych i dostępnych niemal w czasie rzeczywistym danych oraz możliwości obliczeniowych nowoczesnych maszyn i urządzeń. Za ich pomocą możliwe stało się lepsze zarządzanie zasobami firmy, planowanie produkcji czy zarządzanie całym cyklem życia produktu. Analizowanie ogromnych ilości danych pozwoliła firmom na pogłębianie współpracy z dostawcami, a także lepsze odpowiadanie na potrzeby klientów. Na czym polega cały ten...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!