Problematyka badań w świetle teorii

Pojęcie czystości technicznej jest bardzo nieostre i różnie interpretowane – inne wymogi znajdziemy w branży medycznej, a inne w przemyśle samochodowym czy metalurgicznym. Z tego powodu przedstawiciele każdej z tych branż inaczej odpowiedzą na pytanie: „co to znaczy, że detal czy część jest czysta”. Branża motoryzacyjna posiłkuje się m.in. normą i standardami zawartymi w wydaniu VDA 19.1.

Czystość techniczna – definicja i interpretacja

W przypadku definicji czystości technicznej jest podobnie, jak w przypadku definicji jakości, sformułowania te mają wiele znaczeń1. Jedna z definicji jakości określa jej znaczenie jako spełnienie pewnych właściwości i/lub wymagań przez produkt lub usługę. W przypadku czystości technicznej mowa jest o ocenie i określeniu zabrudzeń resztkowych, które mają wpływ na jakość (czystość) części. Zabrudzenia resztkowe mogą występować w postaci włókien, cząstek metalicznych lub niemetalicznych. Ich wymiary mierzone są zwykle w jednostkach mikronów i często są niewidoczne gołym okiem. Zabrudzenie resztkowe bada się i analizuje wg norm ISO 16232 i VDA 19.1 (Zarządzanie jakością w przemyśle samochodowym. Kontrola czystości technicznej).

Znaczenie normy VDA 19.1 oraz ISO 16232

Dążenie do osiągania wysokich parametrów silnikowych skutkuje tym, że komponenty są narażone na coraz większe obciążenia, a to determinuje ich podleganie pod bardzo wąskie tolerancje pomiarowe. Bardzo dobrze obrazuje to przykład samochodu marki Mercedes z silnikiem 220D z 1972 roku. Jego średnie spalanie wynosiło 8,5 l/100 km, przy mocy auta 60 koni mechanicznych. Produkowany model w 2012 roku to już silnik o mocy 204 koni mechanicznych, zużyciu paliwa na poziomie 5,2 l/100 km oraz momencie obrotowym 500 Nm. To są kolosalne różnice. Dlatego też najnowocześniejsze silniki funkcjonalnie są bardzo wrażliwe na wszelkiego rodzaju zanieczyszczenia, nawet najmniejszymi cząsteczkami.

Zabrudzenia resztkowe mogą powodować błędy nie tylko przy użytkowaniu auta, ale także występować na etapie produkcji czy montażu, znacznie zakłócając proces produkcyjny. Problemy produkcyjne pojawią się zarówno przy „dużych” zabrudzeniach cząstkowych → 200 mikronów (tzw. cząsteczka killer), jak i przy kumulacji wielu „małych”, które prowadzą do wystąpienia błędu, usterki, wady itp. W ostatnich latach można zauważyć wzrost błędów spowodowanych przez zabrudzenia resztkowe przy tzw. przypadkach zero-kilometrowych (Production Line Breakdown), które dotyczą wykrycia wady, zanim auto zjedzie z linii montażowej. Występujące w takich przypadkach resztki brudu stają się wspomnianą czystością techniczną – a właściwie rzecz ujmując – na ich podstawie określa się dopuszczone wartości granicznej czystości (ilości cząstek/zabrudzeń resztkowych), które ujmowane są w normie.

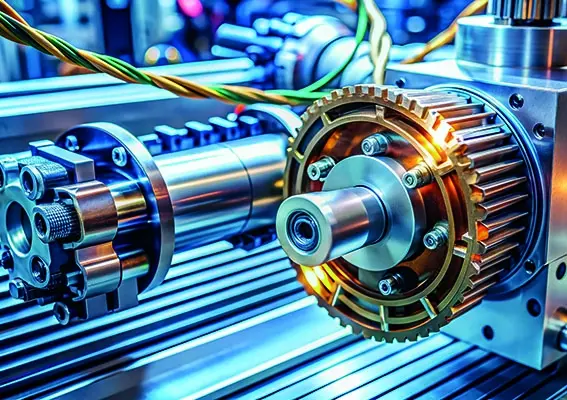

Od początku lat 90. – począwszy od systemów ABS, systemów hydraulicznych oraz wtrysków paliwa – znaczenie czystości technicznej rośnie. Dzisiaj inżynierowie skupiają się także na osiągnięciu jak najlepszej czystości nie tylko przy komponentach elektronicznych, ale także przy elementach sprzęgła, wału rozrządu oraz bezołowiowych panewkach łożyska czy komponentach do aut elektrycznych, które w najbliższym czasie zdominują, zdaje się, rynek europejski.

- Mocowanie łożysk lub powierzchni ślizgowych. Tego typu awarie i błędy najczęściej pojawią się w turbosprężarkach, pompach, tulejach cylindrowych.

- Blokowanie zaworów w ABS, ESP, układach hydraulicznych, układach wspomagania.

- Zatykanie się dysz lub filtrów: wtryskiwacze i układy paliwowe.

- Zwarcia – układy i zespoły elektroniczne (także E-CARS).

Verband der Automobilindustrie przedstawił w swoich wydawnictwach tom 19.1 oraz tom 19.2 podstawowe postanowienia dotyczące czystości technicznej i z jednej strony zawierające wymagania,

a z drugiej także zalecenia dotyczące działań w celu spełnienia tych wymagań. Oprócz tych dwóch tomów VDA istnieje również norma ISO 16232 Road verhicles – cleanliness of components of fluid circuits, która jest międzynarodowym odpowiednikiem tomu VDA 19.1.

Wzrost standardów produkcji i oczekiwań względem jakości wyrobu i jego czystości technicznej prowadzi do adekwatnego wzrostu jakości mycia detali, maszyn produkcyjnych i środowiska, w którym muszą one realizować proces technologiczny. Wspomniane normy VDA 19 oraz ISO 16232 dotyczą przede wszystkim czyszczenia w formie usuwania pyłów i resztek oleju, które to mogą doprowadzić do wypaczenia parametrów detalu i – w konsekwencji – do jego produkcyjnej reklamacji na poziomie 0 km. Czystość techniczna staje się więc pojęciem mierzalnym, którego wartość zależy od wymaganej klasy czystości.

Rodzaje mediów odtłuszczających oraz myjących stosowanych w przemyśle, A TAKŻE ich klasyfikacja wg sposobów użycia na podstawie rodzaju zabrudzenia powierzchni

Przyglądając się poniższej tabeli, można stwierdzić, że „podobne myje podobne”, tzn. zabrudzenia organiczne, niepolarne, np. oleje mineralne, bardzo dobrze usuwa się za pomocą węglowodorów. Woda, która jest najbardziej powszechnym rozpuszczalnikiem, także wykorzystywana jest w procesach mycia i odtłuszczania, jednak aby pozbyć się zaolejenia z powierzchni części wyprodukowanej dla przemysłu automotive, należy włożyć dużo większy wysiłek techniczny, aby uzyskać ten sam lub podobny efekt.

Należy wspomnieć, że w przemyśle produkcji komponentów dla motoryzacji, firmy, które tłoczą lub w inny sposób formują części metalowe, do swoich procesów stosują chłodziwa w postaci olejów mineralnych lub emulsji. Bez zastosowania chłodziwa w procesie, wyprodukowanie komponentu byłoby niemożliwe. Aby część mogła zostać poddana kolejnym krokom obróbki, np. malowaniu proszkowemu, kataforezie, spawaniu, klejeniu lub zgrzewania, należy pozbyć się z jej powierzchni zatłuszczeń i zaolejenia, które mogą bardzo zakłócać lub wręcz uniemożliwiać ten proces. Podczas spawania czy zgrzewania części metalowych wytwarza się temperatura nawet 12 000ºC, co w przypadku obecności zaolejenia na powierzchni powoduje wypalenie oleju i powstanie skazy w formie zgorzeliny na łączonym materiale. Dobór odpowiedniego medium rozpuszczalnikowego oraz technologii jest w tym wypadku kluczowy.

Analizy zabrudzeń resztkowych. Klasa czystości wg VDA 19.1

W czystości technicznej nie chodzi o niezmienną charakterystykę części, ale o tymczasowy stan zmieniający się pod wpływem czynników zewnętrznych. W porozumieniu z klientem (zlecającym badanie) ustala się, kiedy i gdzie specyfikacja czystości ma ważność. Może to dotyczyć wyników uzyskanych w pomieszczeniu czystym, czyli tzw. clean roomie, ale także momentu załadunku, dostawy czy montażu.

| Zabrudzenie / Medium |

Wodne | VbF A3, alkohole modyfikowane |

Węglowodory |

| organiczne, niepolarne (oleje, zatłuszczenia) |

słabo | dobrze – bardzo dobrze |

bardzo dobrze |

| organiczne, polarne (np. kalafonia) |

średnio | średnio – bardzo dobrze (uzależniony od formuły mycia) |

średnio – dobrze |

| nieorganiczne, polarne (sole) |

bardzo dobrze |

średnio – bardzo dobrze (uzależniony od formuły mycia) |

słabo |

| nieorganiczne, niepolarne (wióry, kurz) |

dobrze | średnio – dobrze |

średnio |

Rys. 2. Porównanie mediów myjących i odtłuszczających

Dlatego czynnikami mającymi wpływ na jakość i stan badanych komponentów są: warunki środowiskowe w miejscu pracy, obsługa, sposób pakowania, transportu i przechowania. W celu określenia dopuszczalnych granic, w których ma być przeprowadzana analiza, wprowadzono określenie „wartości ślepej próby”. Zapewnić ma ona, że kontrola i pomiar przeprowadzane są we właściwych warunkach środowiskowych. Chodzi przede wszystkim o to, aby wykluczyć te rodzaje błędów, które nie pochodzą z kontrolowanej części,

aby nie wpływały w sposób niedopuszczalny na wynik analizy.

Stosowane kryteria wartości ślepej próby to specyfikacje czystości:

- grawimetryczna, np. 10% zmierzonej lub dozwolonej masy pozostałości; czyli przykładowo 0,5 mg dla specyfikacji 5 mg,

- rozkład wielkości cząsteczek, np.10% cząstek w każdej klasie czystości. Wartości podaje się w mikronach; np.: 9 dla specyfikacji z przedziału wielkości 100 < x < 150, gdzie x = 90, a 2 dla przedziału wielkości 150 < x < 200, gdzie x = 28,

- największe dopuszczalne cząstki – maksymalnie dopuszczalna wielkość cząsteczki zostaje zmniejszona o 50%. Przy specyfikacji jakościowej: żadna cząsteczka >500 mikronów nie jest dopuszczalna, tzn. że wartość ślepej próby wynosi 250 mikronów, co odpowiada klasie czystości z przedziału 200 < x < 400 mikronów. Należy wtedy przyjąć, że żadna cząsteczka >200 mikronów w wartości ślepej próby nie jest dopuszczalna.

Światłowód, komórka jajowa i najmniejszy gatunek chrząszcza

Kilka przykładów z życia, które obrazują, z jaką skalą zanieczyszczeń na powierzchni części mierzy się zakład produkcyjny VIA. Części te najczęściej trafiają na montaż w produkcji aut, także elektrycznych.

- metr = 1 m

- milimetr = 0,001 m

- mikrometr = 0,000001 m

- 80 do 100 µm – przeciętna średnica ludzkiego włosa

- 125 µm – światłowód

- 200 µm – komórka jajowa człowieka

- 250 µm – najmniejszy gatunek chrząszcza

- 500 µm – średnia grubość paznokcia

Poddając komponent odtłuszczeniu, a następnie myciu precyzyjnemu, usuwa się w pierwszym kroku zaolejenia, w kolejnym zabrudzenia resztkowe w postaci cząstek metalicznych, cząstek niemetalicznych oraz włókien. Badanie mikroskopowe pozwala z kolei ocenić skalę czystości oraz przeanalizować, czy zostały spełnione kryteria założonej dla danej części normy. Przeprowadzając badanie czystości technicznej, wykorzystuje się terminologię techniczną z języka angielskiego (uniknięcie niedomówień, błędnego tłumaczenia, międzynarodowy charakter współpracy).

Czyste komponenty mogą trafić na bezpieczny montaż…

VIA z siedzibą w Środzie Śląskiej, 20 km od Wrocławia, posiada halę produkcyjną o pow. 6000 m2 i współpracuje z prawie 200 firmami z branży automotive w zakresie procesów takich jak: PER – odtłuszczanie, mycie wodne, mycie ultradźwiękami, obróbka wibrościerna, mycie precyzyjne oraz analizy zabrudzeń resztkowych wg VDA 19.1.