W przedsiębiorstwach wykorzystywane są zwykle trzy systemy dedykowane różnym zadaniom – pierwszy szeroko rozumianemu biznesowi, drugi sterowaniu produkcją, a trzeci (w pewnym sensie będący złem koniecznym) utrzymaniu ruchu.

Kategoria: Artykuł

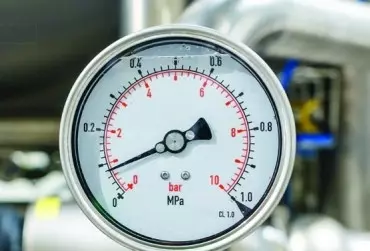

Straty w układach pneumatycznych generowane są niemal w każdym momencie funkcjonowania maszyny. Według specjalistów nawet połowa energii wytwarzanej w układach może być tracona przez nieodpowiednio dobrane elementy oraz zaniedbania w zakresie ich utrzymania. Dbałość o szczelność układu i o odpowiednią jakość materiałów mogą przyczynić się do znaczących oszczędności w zużyciu energii elektrycznej potrzebnej do napędzania sprężarek, a co za tym idzie – do podniesienia efektywności całego zakładu.

W systemach wentylacji przemysłowej z chłodzeniem adiabatycznym czynnikiem chłodniczym jest woda. Przedsiębiorcy często zastanawiają się, czy wdrażać tego typu systemy w swoich zakładach produkcyjnych, obawiając się legionelli. Są to bakterie wywołujące legionellozę – chorobę płuc, która w początkowej fazie przebiega podobnie do grypy, ale może prowadzić do poważnego pogorszenia stanu zdrowia, a nawet śmierci. Śmiertelność choroby legionistów, jak inaczej nazywana jest legionelloza, wynosi od 5 do 15%, dlatego budzi ona tak wiele obaw.

Jeśli firma produkcyjna chce rozpocząć swoją transformację, powinna w pierwszej kolejności wykonać audyt procesów produkcyjnych. Dlaczego? Jednym z czynników determinujących to, czy osiągniemy sukces na tej drodze, jest określenie trasy, dzięki której wypracujemy jak najlepsze rezultaty w jak najkrótszym czasie.

Zgodnie z przewidywaniami pracownicy tymczasowi – zarówno ci zatrudniani przez agencje pracy, jak i osoby na umowach cywilnoprawnych – jako pierwsi zostali wytypowani do redukcji etatów, kiedy przedsiębiorstwa zatrzymały się lub spowolniły z powodu COVID-19.

Pandemia wirusa COVID-19 zdominowała w ostatnich miesiącach wiele branż, utrudniając funkcjonowanie zakładów produkcyjnych. Oprócz międzynarodowego zamrożenia gospodarki przedsiębiorstwa musiały zmierzyć się z kolejnym problemem – dezynfekcją i szczegółowym czyszczeniem przestrzeni produkcyjnych, a także zabezpieczeniem swoich pracowników przed możliwością zakażenia koronawirusem. Poniżej znajdą Państwo zestawienie najnowszych i najbardziej innowacyjnych rozwiązań dotyczących czyszczenia maszyn i przestrzeni produkcyjnej, a także eliminowania COVID-19 skierowanych do zakładów produkcyjnych.

Gospodarka olejowo-smarownicza często jest bagatelizowana w zakładach przemysłowych. Tymczasem odpowiednie zarządzanie smarowaniem maszyn i urządzeń, a także zastosowanie nowoczesnych metod badawczych ma ogromne znaczenie dla skutecznej diagnostyki parku maszynowego. Regularne i poprawne smarowanie elementów maszyn oraz urządzeń jest jednym z najważniejszych zabiegów konserwacyjnych w zakresie zadań związanych z utrzymaniem ruchu. Poniżej znajdą Państwo zestawienie obejmujące najnowsze rozwiązania z zakresu gospodarki olejowo-smarowniczej.

System firmy NORD RIVESYSTEMS cyklicznie bądź stale rejestruje dane napędu i jego stanu w celu optymalizacji bezpieczeństwa operacyjnego i wydajności maszyn oraz instalacji. W oparciu o te informacje można opracować system konserwacji zapobiegawczej. Szybka, wydajna i wszechstronna ocena danych analogowych oraz cyfrowych (pomiarów, sygnałów, a także parametrów operacyjnych) przez inteligentny sterownik PLC zintegrowany z elektroniką napędową stanowi podstawę dla tego typu działań.

Artykuł przedstawia sposób sprawdzania przydatności dodatków uszlachetniających

w warunkach laboratoryjnych z uwzględnieniem wartości współczynników tarcia istniejącego w skojarzeniach tribologicznych aparatu czterokulowego T-02. Wykazuje także przydatność wzoru (1) określającego działanie łożyska do wykazania przydatności eksploatacyjnej dodatków uszlachetniających dodawanych do olejów smarowych. Scharakteryzowano układ smarowania stosowany niemal we wszystkich silnikach spalinowych średnioobrotowych. Przedstawiono metodę pomiarów współczynnika tarcia wykonanych na stanowisku aparatu T-02. Zaproponowana została również metoda wykrywania przecieków skrzyni korbowej.

Jeszcze kilka lat temu pod pojęciem „efektywne wykorzystanie nowych technologii” krył się zakup jakiegokolwiek sprzętu elektronicznego, którego głównym celem było usprawnienie działania firmy. Obecnie wdrażanie rozwiązań new-tech jest o wiele bardziej złożonym procesem, który wielu przedsiębiorcom spędza sen z powiek.