Metoda FMEA jest powszechnie stosowana w rozwoju i produkcji przemysłu w różnych fazach cyklu życia produktu. Aby jednak osiągnąć zadowalające efekty z jej wprowadzenia, wymaga pełnego zaangażowania wyspecjalizowanej kadry na różnych szczeblach zarządzania i produkcji. Tylko takie podejście – oprócz wzmocnienia relacji międzyludzkich (zespołowa praca i duże zaangażowanie każdego w powstający wyrób) – jest w stanie przynieść znaczne korzyści finansowe (zależne od ilości produkcji) wynikające z minimalizacji kosztów związanych z naprawą błędów i poprawą jakości wyrobów poprzez niewprowadzanie do obrotu wyrobów wadliwych.

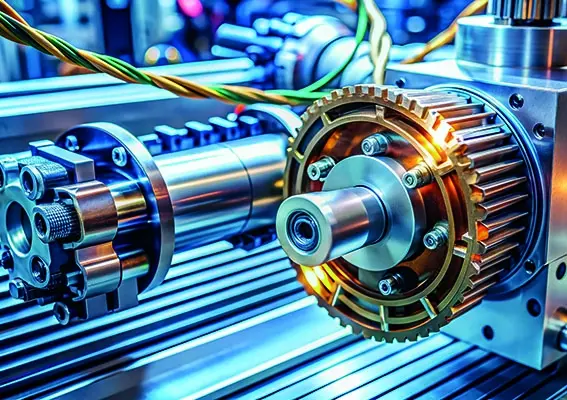

FMEA jest jedną z głównych metod analizy przyczyn i skutków wad stosowaną zarówno w kontroli wyrobów, jak i procesów. Problematyka utrzymania jakości jest bardzo ważnym czynnikiem rozpatrywanym na wysokich szczeblach zarządzania w wielu przedsiębiorstwach. Takie aspekty, jak potrzeba nieprzerwanej modyfikacji wyrobów i dążenie do podniesienia efektywności funkcjonowania przedsiębiorstw, powodują, że coraz większą wagę przywiązuje się do jakości procesów wytwórczych i produktów finalnych. Z kolei dążenie do poprawy jakości produkcji wywiera nacisk na wprowadzanie nowych technologii pociągający za sobą wzrost wydajności pracy, tworzenie kultury wspierającej innowacje, nowoczesność produktów, mniejsze zużycie surowców, zwiększony efekt proekologiczny i lepsze wykorzystanie środków produkcji. Aby możliwe było zachowanie takiego trendu, niezbędny jest proces kontrolno-monitorujący, którego zadaniem jest analiza przyczyn i skutków powstających wad i nieprawidłowości zarówno w samym procesie, jak i w gotowym wyrobie. Jedną z kluczowych metod analizy możliwości i efektów powstawania wad jest metoda FMEA (ang. Failure Mode and Effects Analysis).

FMEA – metoda analizy przyczyn i skutków wad

Metoda FMEA jest sposobem identyfikacji przyczyn i skutków powstawania potencjalnych błędów, które mogą wystąpić zarówno w fazie projektowania, jak i wytwarzania. Eliminacja wad jeszcze przed powstaniem nowego wyrobu jest szczególnie istotna z punktu...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!