Rodzaj zastosowanego podejścia diagnostycznego ma znamienne skutki, każda taktyka diagnostyczna łączy się z inną organizacją i innymi kosztami, niesie ze sobą różne korzyści i kompromisy.

Sposoby diagnozowania

Jakie zatem sposoby diagnostyki stosujemy w przemyśle?

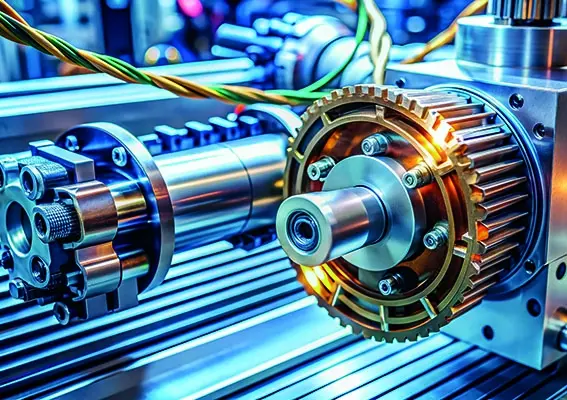

Diagnostyka „wbudowana”

Nowoczesne zespoły kosztownych maszyn są wyposażone w oryginalne systemy diagnostyczne, np. typowy zespół turbiny gazowej z generatorem jest wyposażony w kompletny i bardzo skomplikowany system diagnozowania. Zarówno wibracje, najczęściej sprawdzane poprzez rejestrację przemieszczeń wałów w łożyskach, jak i temperatury, przepływy i ciśnienia w kluczowych węzłach i systemach maszyny są monitorowane w sposób ciągły. Taki system diagnostyczny jest najwygodniejszy w obsłudze dla właściciela zespołu. Systemy diagnostyczne renomowanych producentów maszyn zawierają bardzo złożone moduły diagnostyczne pozwalające nie tylko na automatyczne zdiagnozowanie stanu maszyny, ale także na komunikację z biurem producenta i zdalną diagnostykę przez specjalistę. Najczęściej takie systemy mają uprawnienia do wyłączenia maszyny w przypadku osiągnięcia krytycznych parametrów, w celu ochrony przed uszkodzeniami wtórnymi lub zniszczeniem. W prostszym wykonaniu systemy wbudowane zawierają tylko czujniki temperatury lub sensory drgań. Informację o stanie z systemów wbudowanych może odczytać każdy operator. Dzieje się tak dzięki bardzo klarownym

i jednoznacznym inter...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!