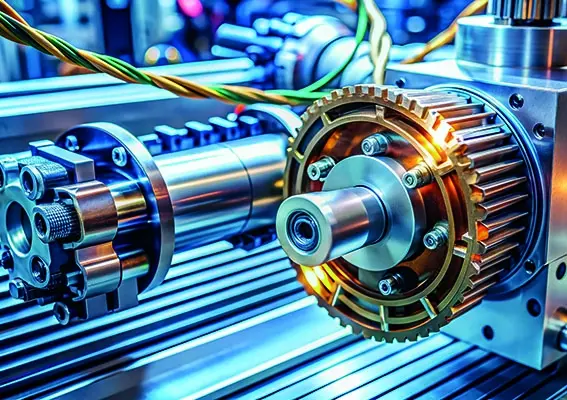

Za wytwarzanie sprężonego powietrza odpowiadają sprężarki. Nowoczesne urządzenia tego typu cechuje przede wszystkim trwałość stopnia śrubowego. Ważna jest duża jakość sprężonego powietrza, gdyż na wylocie ze sprężarki uzyskuje się powietrze zawierające 5 ppm oleju przy 10°C. Sterownik, który najczęściej bazuje na technologii mikroprocesorowej, odpowiada za nadzorowanie pracy sprężarki, a także zapewnia ochronę urządzenia i monitorowanie najważniejszych parametrów. Wysoka sprawność energetyczna przyczynia się do oszczędności energii elektrycznej. Dzięki zastosowaniu dźwiękochłonnych obudów praktycznie nie ma ograniczeń w zakresie miejsc instalacji. Niektóre urządzenia mają napęd bezpośredni.

Dużą popularnością cieszą się sprężarki zmiennoobrotowe z falownikiem. Zadecydowała o tym przede wszystkim możliwość uzyskania oszczędności energii elektrycznej, która stanowi 75–80% wszystkich kosztów eksploatacji sprężarki (włącznie z zakupami i serwisem). Sprężarki zmienoobrotowe są szczególnie przydatne w przypadku, gdy zapotrzebowanie na sprężone powietrze jest zmienne. Jeśli poziom użycia sprężonego powietrza w zakładzie ma stały poziom, to oszczędności są znikome, wręcz niezauważalne, a koszt inwestycji jest nieopłacalny. W takim przypadku lepszym wyborem będzie sprężarka stałoobrotowa.

W przemyśle bardzo często zastosowanie znajdują kompresory bezolejowe. Są one...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!