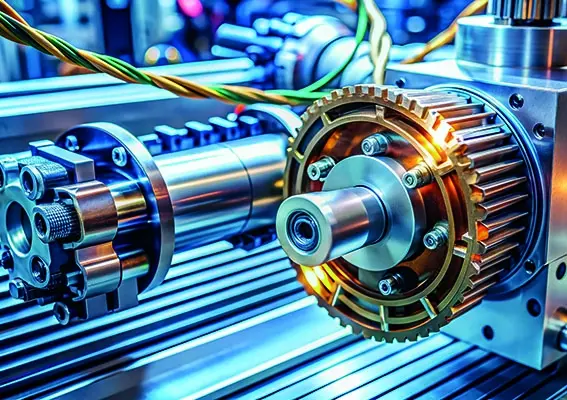

Monitorowanie stanu technicznego różnych maszyn i urządzeń wykorzystuje zróżnicowane pomiary. W ciągu minionej dekady obserwuje się upowszechnienie i wzrost zainteresowania technikami wspomagającymi ocenę stanu technicznego, które w przeszłości były rzadziej wykorzystywane. Na ryc. 1 [1] pokazano zmianę proporcji między najczęściej wykorzystywanymi technikami na rzecz wspomagania oceny stanu technicznego.

Z pokazanego zestawienia wynika, że wciąż najbardziej popularną techniką monitorowaniu i zabezpieczeniach stanu technicznego są drgania mechaniczne. Zauważmy jednak, że w ciągu minionej dekady nastąpił kilkukrotny wzrost stosowania w tym celu badań oleju. Rys historyczny wykorzystywania badań olejowych na rzecz diagnostyki maszyn zamieszczono a apli obok.

Monitorowanie stanu oleju realizowane w przeszłości najczęściej z pomoc technik Off–Line, współcześnie coraz częściej jest zastępowane pomiarami w reżimie ciągłym.

Pogorszenie właściwości oleju może być konsekwencją starzenia się, ingerencji innego płynu lub też pojawieniem się cząstek stałych – w tym również takich, które są konsekwencją zużycia smarowanej maszyny. W tym ostatnim przypadku, mając na uwadze czystość oleju, można posługiwać się różnymi standardami do scharakteryzowania zanieczyszczenia frakcją stałą. Najczęściej wykorzystywane są w tym celu:

- ISO-4406:20211,

- ISO-11218:2017 (standard ten jest tożsamy ze standardem SAE–AS4059:2013/Rev. F; historia obu standardów sięga początków lat 90’tych), oraz

- NAS–1638:20112 – ten standard choć już nie jest aktywny to wciąż jeszcze jest często wykorzystywany na świecie, bowiem ma kilkudziesięcioletnią historię, która zakorzeniła się głęboko w świadomości i praktyce wielu użytkowników.

|

Z HISTORII BADAŃ OLEJU |

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!