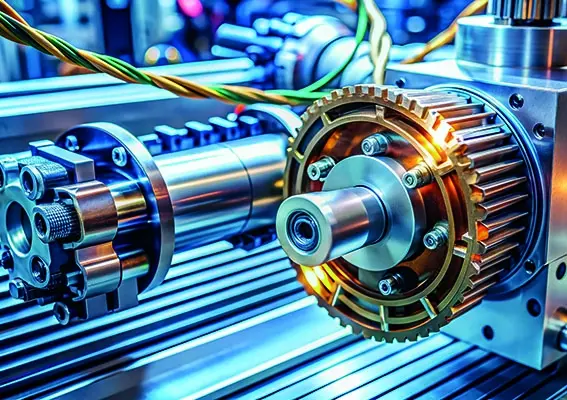

Coraz większe znaczenie dla stabilnego wzrostu i osiągania konkurencyjności zakładów przemysłowych ma maksymalizacja wydajności produkcji i ograniczanie jej kosztów. Realizuje się to m.in. poprzez ograniczanie kosztów związanych z eksploatacją maszyn. Działy UR nieprzerwanie szukają nowych sposobów monitorowania stanu maszyn w sposób jak najmniej inwazyjny, tak aby nie wpływać na spowolnienie procesów produkcyjnych. Monitorowanie ich stanu jest bardzo ważnym aspektem, nad którym ciągle prowadzone są prace rozwojowe. Mają one na celu zwiększenie niezawodności działania i prowadzą do odkrywania i definiowania różnych relacji diagnostycznych i niezawodnościowych, stanowiących podstawę do wnioskowania o aktualnym ich stanie. Rodzaje pomiarów, informujących o istotnych (z punktu widzenia eksploatacji i niezawodności) parametrach pracy poszczególnych maszyn, zależą od konstrukcji tych maszyn i warunków ich pracy. Niezależnie od konstrukcji metody diagnostyczne, czyli metody powalające diagnozować stan obiektu na podstawie zmian jego parametrów pracy, można podzielić w zależności od tych parametrów, czyli:

- metody bazujące na pomiarze drgań węzłów ruchowych,

- metody pomiaru zmian temperatury współpracujących komponentów,

- metody pomiaru stanu cieczy smarującej i zawartych w niej zanieczyszczeń.

Dobór właściwej metody i (co równie ważne) techniki pobierania sygnałów jest kluczowy dla skuteczności podejmowanych działań. Aby się ustrzec przed najczęstszymi błędami, należy znać zarówno rodzaje i metody poboru sygnałów, wady i zale...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!