PSEUDOPROJEKT-I: MISZ-MASZ

Systemy monitorowania drgań sejsmicznych najczęściej pracują z sygnałem prędkości drgań. Z tego względu preferuje się w nich zastosowanie czujników generujących sygnał prędkości (jako bardziej odporny na zakłócenia). Zdarzają się jednak wyjątki od takiego podejścia. Jednym z nich są przekładnie zębate.

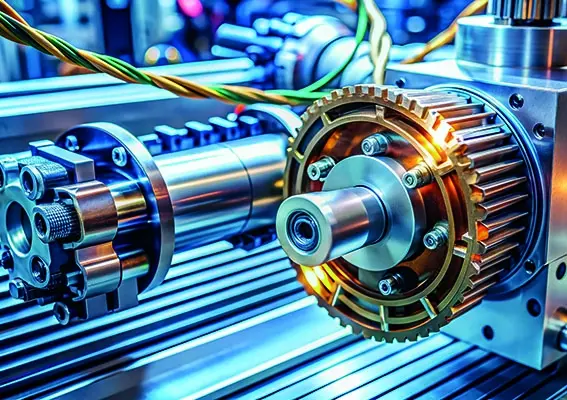

Kilka miesięcy temu uruchamiana była nowa instalacja w przedsiębiorstwie z obszaru O&G. Został dla niej dostarczony m.in. agregat, w skład którego wchodziła przekładnia. Ze względu na stan techniczny jest on monitorowany zarówno pod kątem temperatur łożysk, jak i drgań. Przez inwestora agregat jest pozycjonowany jako „ważny dla linii produkcyjnej”.

Projektant dokonał wyboru MMS, który umożliwiał wykonywanie dla każdego sygnału dynamicznego oceny i dla sygnału oryginalnego, i scałkowanego; dla sygnałów przyspieszeń i prędkości drgań umożliwia on wyznaczenie po kilka estymat.

Wytypowany MMS jest pozycjonowany gdzieś pośrodku między systemami pokazanymi na rys. 1. i 2.: umożliwia on podłączenie do 4 czujników drgań (i wykonywanie dla każdego sygnału po kilka jego estymacji użytecznych diagnostycznie, a także w razie potrzeby realizowanie całkowania sygnału przyspieszeń) oraz do 4 czujników temperatury. Wybrany MMS miał interfejs cyfrowy umożliwiający w miarę nowoczesne interfejsowanie z DCS, kilka wyjść analogowych oraz kilka wyjść przekaźnikowych do połączenia z ESD.

Jednak na etapie projektowania i uruchamiania zostało wykonanych kilka mało zrozumianych kroków:

- mimo tego, że zdaniem inwestora agregat jest klasyfikowany jako „ważny”, to został dostarczony z systemem monitorowania drgań, który przez jego producenta jest pozycjonowany jako system przeznaczony dla maszyn klasy BoP;

- standard [1] zaleca monitorowanie temperatur i drgań przez jeden MMS; projektant naruszył to zalecenie i zadysponował podłączenie czujników temperatury łożysk do DCS, a do MMS jedynie czujników drgań; kilka komentarzy dotyczących realizacji pomiarów dotyczących integralności mechanicznej zamieszczono w Ramce #1; 1

- zrezygnowano z interfejsowania cyfrowego MMS z DCS i wykorzystano w tym celu analogowe sygnały 4…20 mA;

- w związku z ograniczoną liczbą wyjść analogowych (4) dostępnych w MMS, do DCS przekazywano jedynie dla każdego sygnału drgań po jego jednej estymacie mimo tego, że system dokonywał dla każdego sygnału po kilka pomiarów. Podejścia takie świadczy o lekceważącym podejściu zarówno projektanta systemu nadzoru, jak i służb UR inwestora na etapie realizacj...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!