ROBOTY W PRZEMYŚLE

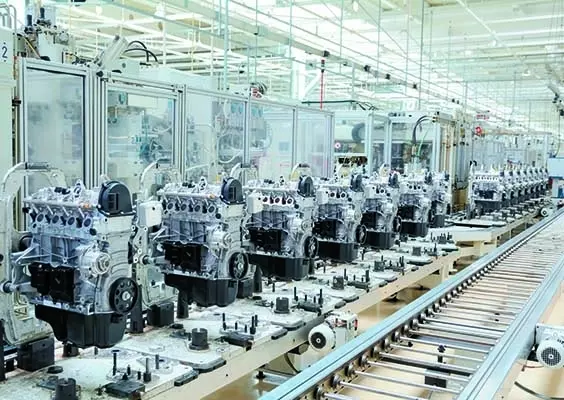

Roboty zaczęto wykorzystywać w przemyśle na szerszą skalę na początku lat 60. XX w. Wówczas to w fabryce General Motors zamontowano roboty Unimate 1900. Te wielozadaniowe maszyny manipulacyjne wyręczyły robotników w wykonywaniu niebezpiecznej pracy w środowisku niekorzystnie wpływającym na zdrowie.

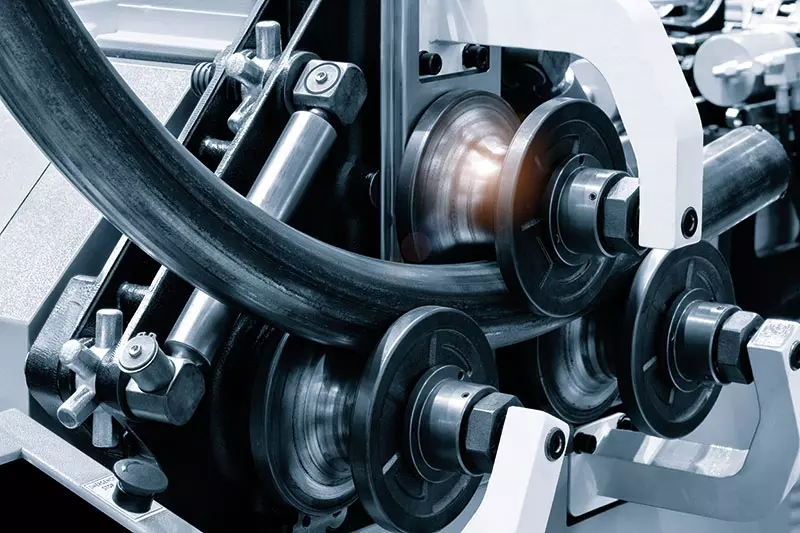

Początkowo do poruszania aktuatorów robotów stosowano głównie napędy hydrauliczne oraz pneumatyczne. Współczesne maszyny manipulacyjne o wielu stopniach swobody posiadają głównie napędy elektryczne. Siłowniki pneumatyczne na ogół wykorzystywane są tam, gdzie wystarczająca jest ograniczona liczba punktów pozycjonowania, jak np. w niektórych chwytakach ramion robotycznych. Przemysłowe roboty o napędach hydraulicznych dysponują bardzo dużą siłą, co pozwala im znaleźć zastosowanie przy produkcji wymagającej manipulowania ciężkimi elementami.

TROCHĘ HISTORII

Od dawien dawna ludzi fascynowało konstruowanie automatów, które naśladowały żywe istoty, dostarczały rozrywki bądź pozwalały uwolnić się od żmudnych albo niebezpiecznych prac. Jednym z najstarszych znanych przykładów pomysłowości człowieka w tej dziedzinie jest drewniany gołąb stworzony przez Archytasa z Tarentu (V–IV w. p.n.e.). Do napędu ptaka mogła być wykorzystywana energia sprężonego powietrza, które uwalniane z wewnętrznego zbiornika pozwalało na pokonanie w powietrzu niemałej odległości. Do wprawiania automatów w ruch niejednokrotnie wykorzystywano także energię przepływ...

Pozostałe 90% treści dostępne jest tylko dla Prenumeratorów

- sześć numerów magazynu „Służby Utrzymania Ruchu”,

- dodatkowe artykuły niepublikowane w formie papierowej,

- dostęp do czasopisma w wersji online,

- dostęp do wszystkich archiwalnych wydań magazynu oraz dodatków specjalnych...

- ... i wiele więcej!