- wałków, które należą do wyposażenia wyważarek uniwersalnych, poziomych;

- uchwytów do tarcz montowanych na głowicach wrzecion zwanych adapterami, które znajdują się głównie na wyposażeniu wyważarek pionowych.

Jakość ich wykonania decyduje o adekwatności wskazań maszyny. Ich zadaniem jest zamocowanie wyważanego wirnika:

- jak najbliżej rzeczywistej osi wirowania;

- w sposób powtarzalny odnośnie do „bicia” promieniowego i kątowego wirnika, w stosunku do rzeczywistej osi wirowania.

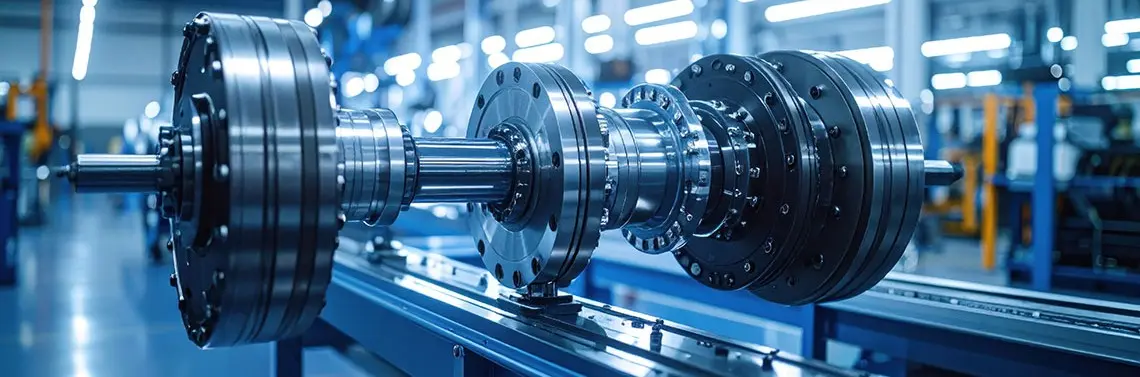

- Wałki technologiczne.

Wałek technologiczny należy do podstawowego wyposażenia wyważarek uniwersalnych, poziomych. Służy do zamocowania na wyważarce wirników typu „tarcza”.

Praktyka pokazuje, że wałki, mając różną jakość wykonania, mogą być źródłem błędów pomiarowych. O jakości danego wałka decydują szczegóły jego wykonania.

Jedną z cech konstrukcyjnych są frezowane rowki, wykonane dla jednoczesnego zamontowania wpustu i półwpustu, na średnicy mocowania wyważanej tarczy. Rowki są przesunięte kątowo względem siebie o . Producent wałka musi zadbać o ich dokładne kątowe umiejscowienie i zachować równe wymiary geometryczne. Błąd kątowy lub zdjęcie nierównej ilości materiału wałka skutkuje zmniejszeniem skuteczności kompensacji szkodliwego niewyważenia.

Wałek powinien mieć utwardzone powierzchnie, które służą do podparcia na rolkach podporowych i w miejscu mocowania tarcz, oraz „miękki” środek. Powinien być pozbawiony naprężeń pohartowniczych, które wyginają wałek wraz z upływem czasu w związku z relaksacją naprężeń.

Biorąc pod uwagę wartość uzyskiwanego najmniejszego niewyważenia resztkowego, stwierdzamy, że wałek ma umożliwić:

- uzyskanie określonej powtarzalności wyników pomiarów niewyważenia;

- wprowadzać minimalną składową dodatkowego niewyważenia, która jest zakłóceniem poprawnego wyniku.

Rys. 1. Wałek technologiczny.

Powtarzalność wyników jest w tym sensie istotna, że jest jednocześnie nieprzekraczalną granicą dokładności wyważania.

Każdy kolejny pomiar jest obarczony systematycznym i przypadkowym błędem. Wyważarki mają wewnętrzne procedury służące do wyeliminowania systematycznych błędów. Nazywają się kompensacją niewyważenia wynikającego z niecentryczności zamocowania i niewyważenia uchwytu. Sposób wykonania i działanie kompensacji przedstawiono w jednym z poprzednich opracowań.

Po wyeliminowaniu systematycznych błędów maszyna wskazuje nowe miejsce zamocowania odważników korekcyjnych. Jeżeli po ich zamocowaniu na wirniku amplituda wskazań nie jest mniejsza, to oznacza, że występują także błędy przypadkowe. Teoretycznie nie jest możliwe uzyskanie mniejszego niewyważenia resztkowego niż niewyważenie wynikające z przypadkowego błędnego zamocowania względem osi wirowania. Jedną z przyczyn takiej sytuacji może być luz występujący w miejscu zamocowania wyważanej tarczy na wałku technologicznym. Luz może być kasowany w dowolną stronę wałka przed dociśnięciem nakrętką mocującą. Jeżeli przyczyną niepowtarzalności jest luz, to istnieje możliwość poprawienia wyniku poprzez skasowanie luzu w tę samą stronę przed wykonaniem:

- powtórnej procedury kompensacji błędu mocowania wirnika,

- ostatecznego pomiaru niewyważenia z uwzględnieniem nowej kompensacji.

Skasowanie luzu eliminuje go ze zbioru przypadkowych przyczyn występowania błędów mocowania. Ten zabieg można zastosować przy wyważaniu pojedynczego wirnika. Zastosowany w serii spowoduje, że błędy mocowania będą uzależnione od połowy różnicy średnicy otworu, w kolejnej tarczy, w stosunku do tarczy, z którą wykonano kompensację. Zwykle taki sposób poprawia wyniki wyważania, szczególnie dla tarcz wykonanych w niskiej klasie dokładności.

Przy wyważaniu daje się zauważyć nawet minimalne skrzywienie wałka technologicznego.

Wynikiem skrzywienia jest bicie powierzchni walcowej przeznaczonej do mocowania tarczy względem rzeczywistej osi wirowania. Tę oś wyznaczają środki geometryczne okręgów utworzonych na powierzchniach obu czopów, które są umiejscowione w miejscach podparcia wałka. Zwykle wałek ma skrzywienie na skutek relaksacji naprężeń pohartowniczych. Może wystąpić także promieniowe bicie powierzchni walcowych - na skutek błędów w obróbce szlifowaniem.

Oba błędy kształtu wałka są przyczyną występowania dodatkowego, szkodliwego niewyważenia. Wynika ono z niecentryczności zamocowania tarczy względem rzeczywistej osi wirowania. Promień krzywizny wałka jest duży. Gdyby wałek był częścią składową dowolnego mechanizmu, krzywizna nie byłaby (prawdopodobnie) zauważalna. Wałek wraz z tarczą zwykle jest podparty na wyważarce szerzej niż dowolna tarcza obracająca się w swoich łożyskach w maszynie roboczej. Przez to bicie jest większe.

Błąd wskazań niewyważania, co do miejsca występowania i wartości masy, jest związany także z jakością wykonania powierzchni czopów wirnika w miejscu styku z rolkami nośnymi wyważarki. Zarówno uszkodzenia mechaniczne w postaci wgnieceń i brak kołowości, jak i niewystarczająca gładkość powierzchni są źródłem dodatkowych sygnałów. Generują się one w czujnikach drgań w podporach maszyny. Te sygnały są trudne do wyeliminowania przez układ filtrów elektronicznych. Każdy z tych błędów ma inny obraz obserwowany na ekranie oscyloskopu.

- Przy mechanicznych uszkodzeniach powierzchni i braku kołowości czopów wymuszany jest kinematycznie dodatkowy ruch wyważanego wirnika, który wywołuje dodatkowe siły bezwładności na wirniku i w konsekwencji generuje sygnały elektryczne zawierające wiele składowych. Niektóre składowe są wystarczająco oddalone od sygnału użytecznego i zostają przez układ elektronicznych filtrów wytłumione. Inne sygnały praktycznie pokrywają się z sygnałem użytecznym (mają tę samą częstość). Te sygnały nie są wytłumiane. Miejscowe uszkodzenia działają jak uderzenia w wirnik, a poziom sygnałów elektrycznych wywołanych uderzeniem jest podobny do skoku jednostkowego i ma gęste widmo, z którego jedna ze składowych dodaje się do sygnału użytecznego.

- Niewystarczająca gładkość powierzchni podnosi poziom zakłóceń sygnału z czujników drgań, w których znajdują się składowe, praktycznie o każdej częstości. Średni poziom sygnału tła, w praktyce, może być o wiele rzędów wartości większy od poziomu sygnału użytecznego, pod koniec wyważania. W jego składzie znajdują się sygnały równe częstości sygnału użytecznego i przez to nie są filtrowane.

Wpływ tła na wartość niewyważenia resztkowego nie jest tak istotny jak brak kołowości czy uszkodzenia czopa.

Należy zauważyć, że jakość wykonania wałka nabiera znaczenia wraz ze zmniejszaniem się niewyważenia resztkowego na tarczy. Na początku wyważania, przy (dużym) niewyważeniu początkowym proces wyważania jest z zasady szybko zbieżny. Niedoskonałości wykonania wałka uwidaczniają się po uzyskaniu małej wartości niewyważenia. Szybkozbieżność procesu maleje. Doskonałość działania urządzeń pomiarowych maszyny nie jest w stanie pokonać niedoskonałości wykonania wałka.

Dla pokazania istotności i trudności w wyeliminowaniu błędów przyjrzyjmy się realizacji wyważania wirnika z użyciem wybranego wałka.

Zadanie nr 1.

Komentarz:

- Jeżeli chcemy mieć pewność, że uzyskaliśmy niewyważenie resztkowe zgodne z wymaganą klasą dokładności, to nie wystarczy odczytać ostatni wynik wyważania na maszynie. Należy się upewnić co do poprawności tego wyniku. Maszyna nie rozróżnia niewyważenia należącego do uchwytu (tutaj wałka technologicznego), pochodzącego od ewentualnego niecentrycznego zamocowania tarczy w uchwycie, lub niewyważenia samego wałka: od niewyważenia należącego do wyważanej tarczy.

W związku z tym należy kolejno wykonać dwie czynności:

- z wykorzystaniem wirnika wzorcowego sprawdzić adekwatność wskazań maszyny; wskazanie niewyważenia musi odpowiadać niewyważeniu, które jest charakterystyczne dla danego wirnika wzorcowego;

- poprzez obrót wyważanej tarczy względem wałka, który dla tarczy jest uchwytem, sprawdzić jakość kompensacji niewyważenia uchwytu i niecentryczności mocowania tarczy (proces kompensacji także nie rozróżnia niewyważenia wałka od niecentryczności mocowania tarczy na wałku); przy poprawnej kompensacji nie zmienia się wartość wskazanego obciążnika korekcyjnego, zmienia się wskazany kąt, dla jego zamocowania, w nadążny sposób za obrotem tarczy względem uchwytu.

Praktyka pokazuje, że przy dobrze skalibrowanej maszynie i poprawnie wykonanej kompensacji należy mieć zapas około 20% pola tolerancji na niezidentyfikowane błędy występujące przy fizycznej korekcji niewyważenia. Polega ona zwykle na: wierceniu, frezowaniu otworów lub spawaniu obciążników korekcyjnych. Należy więc uzyskać 80% wartości dopuszczalnego niewyważenia resztkowego. Da to gwarancję, że protokół wyważania potwierdzi rzeczywistość.

Następujące rozwiązania konstrukcyjne umożliwiają uzyskanie odpowiedniej klasy dokładności wyważania :

- pasowanie tarczy na wałku powinno uniemożliwiać zmontowanie pary kinematycznej ręką, natomiast wymagać użycia prasy ręcznej;

- wałek technologiczny powinien być przygotowany do wykonania mechanicznej kompensacji szkodliwego niewyważenia - zarówno poprzez możliwość jego zamocowania w pozycjach: oraz względem napędu kardana, jak i poprzez możliwość względnego zamocowania wyważanej tarczy do wałka w pozycji oraz (wyważarki wyprodukowane po 2005 roku dopuszczają względny obrót także o innej wartości kąta); niezbędnym jest wykonanie półwpustu, który mocuje się każdorazowo po przeciwnej stronie, w odniesieniu do wpustu;

- w warunkach produkcyjnych, gdy wałek jest wykorzystywany wielokrotnie, materiał wałka nie może być zbyt głęboko zahartowany ze względu na naprężenia hartownicze, które relaksują się w długim okresie czasu; poprzez relaksację wałek może się różnie wyginać.

Mała wartość dopuszczalnego mimośrodu zamocowania wyważanej tarczy na wałku technologicznym jest trudna do uzyskania za pomocą konwencjonalnej obróbki mechanicznej. Dlatego istotną rolę odgrywa doświadczenie technologów zajmujących się przygotowaniem produkcji wałków technologicznych w zakresie stosowania dodatkowych zabiegów technologicznych.

Osobnym problemem, przy wykorzystaniu wałka technologicznego, są wymagania, które wynikają z dokumentacji wykonawczej lub eksploatacyjnej wyważanej tarczy z jednej strony i możliwości korekcji rozkładu masy z drugiej strony. W sytuacji bicia kątowego wielokrotnie nie ma możliwości skorygowania rozkładu masy za pomocą dwóch obciążników, które skompensują moment od sił bezwładności. To niewyważenie musi być jednak pokazane przez maszynę. Dlatego wyważanie należy wykonywać jednocześnie w dwóch płaszczyznach pomiarowych. Ten wymóg jest kolejnym wskazaniem co do kształtu wałka technologicznego. W szczególności wałek posadowiony na maszynie nadkrytycznej powinien mieć dodatkową cienką tarczę, o małej masie, która umożliwi precyzyjną kalibrację dwupłaszczyznową.

Dla uzyskania dobrego pomiaru, sygnały w obu czujnikach, w podporach, powinny mieć amplitudę tego samego rzędu. Mocowanie wyważanej tarczy w pobliżu jednej z podpór wywołuje nierównowagę sygnałów generowanych w podporach. W krańcowych przypadkach, gdy tarcza jest mocowana w bezpośredniej bliskości jednej z rolek podporowych: sygnał w przeciwległej podporze jest szczątkowy. Obliczony z takich sygnałów wynik wyważania może być obarczony niedopuszczalnym błędem.

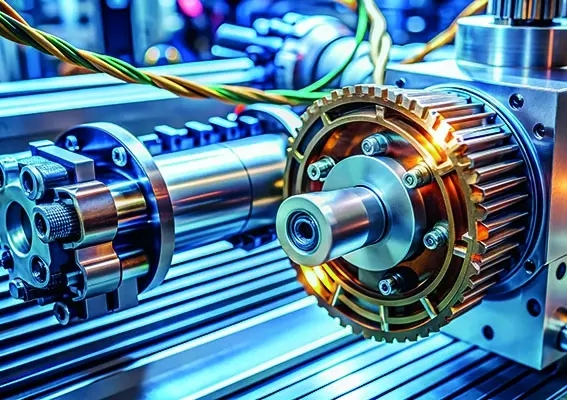

- Adaptery

Adaptery należą do podstawowego wyposażenia wyważarek z pionową osią wyważania. W wyważarkach pionowych adapter, wraz z wrzecionem, zastępują wałek technologiczny. Adaptery służą do wyważania wirników typu „tarcza” i można je podzielić na takie, które centrują wyważaną tarczę z wykorzystaniem:

- centralnego otworu tarczy,

- zewnętrznej powierzchni (zwykle walcowej).

Adaptery powinny być tak zbudowane, aby umożliwiały mocowanie tarcz przy zachowaniu minimalnych błędów dotyczących:

- centrowania do osi głowicy na wrzecionie,

- prostopadłego podparcia w odniesieniu do osi wirowania.

Rys. 2. Adapter służący do centrowania tarczy na otworze.

Typowym rozwiązaniem umożliwiającym wykorzystanie centralnego otworu jest adapter z tuleją rozprężną. Składa się z czterech głównych części: wydrążonego centralnie stożka 4 połączonego z korpusem 5, tulei rozprężnej 1, trzpienia ściągającego 3 oraz opcjonalnie kołka ustalającego. Przedstawiony adapter jest dostosowany do manualnego zamykania i otwierania za pomocą śruby i nakrętki. Centruje wyważaną tarczę za pomocą rozprężnej tulei 1 ustawiając ją prostopadle do osi wirowania za pomocą opory 2. Centrowanie adapteru odbywa się na powierzchni zewnętrznej tulei rozprężnej 1, która rozpierając się na stożku centruje wyważaną tarczę. Dla poprawienia powtarzalności centrowania - tuleja może być opcjonalnie wyposażona w kołek ustalający jej położenie kątowe w stosunku do stożka. W związku z tym, że istnieje ruch względny tulei po stożku, powtarzalność centrowania adapteru, wykonanego np. w technologii automatycznego centrum obróbkowego, nie jest wystarczająca dla uzyskania niskich klas dokładności wyważania. Dlatego stosuje się różne powykonawcze zabiegi technologiczne, np. wzajemne docieranie tulei i stożka przed jej ostatecznym rozcięciem. Zbieżność stożka jest dobierana w zależności od dokładności centrowania. Dla dokładniejszych wyważeń stosuje się pomniejszony kąt, większy jednak od wartości 1°25" ze względu na niekorzystną samohamowność.

Jakość uchwytu można mierzyć wartością bicia poprzecznego mocowanej tarczy. Załóżmy, że błędy systematyczne, rozumiane jako powtarzające się co do wartości i fazy, zostały wyeliminowane. Nie są to błędy związane z mocowaniem tarczy do wałka. Mogą one być np. powiązane z użyciem napędu z wałkiem kardana.

Przy wielokrotnym zamykaniu i otwieraniu adapteru, uzyskujemy rozrzut pomierzonego bicia poprzecznego tarczy. Wśród pomierzonych wartości bicia można wyróżnić jedną wartość, powyżej której mocowanie zdarza się za każdym razem. Należy to rozumieć tak, że najłatwiej zamocować z dużym błędem, a najtrudniej z małym. Tę wartość bicia, która jest gwarantowana i daje, przy takim zamocowaniu, określoną, dodatkową składową (szkodliwą) niewyważenia, nazwano powtarzalnością mocowania. Chcemy, aby niewyważenie szkodliwe było możliwie najmniejsze, a powtarzalność mocowania najlepsza. Niewyważenie, które powstało na skutek niecentryczności mocowania można wyeliminować, ale tylko do poziomu powtarzalności mocowania.

Błąd centrowania spowoduje wystąpienie niewyważenia statycznego (siłowego). Można go zminimalizować za pomocą kompensacji. Błąd nieprostopadłego podparcia spowoduje wystąpienie niewyważenia dynamicznego (momentowego). Nie można go skompensować na maszynie. Jest on mierzony przez maszynę i porównywany z wartością dopuszczalną dla danego wirnika.

Jeżeli adapter nie jest zaciskany przez obsługującego, to tuleja jest normalnie zamknięta i zaciśnięta za pomocą sprężyny. Otwieranie odbywa się za pomocą siłownika, po potwierdzeniu zatrzymania się wrzeciona. Adaptery otwierane automatycznie są dedykowane konkretnej maszynie. Wynika to z potrzeby dostosowania początku i końca procesu zamykania się adapteru, w zależności od położenia trzpienia rozpierającego siłownika. Trzpień zaciskowy otwiera uchwyt i ma trzy szczególne położenia, w których zmieniają się sygnały pobierane z czujników położenia. System obsługowy maszyny musi bowiem rozróżnić sytuacje, gdy adapter:

- jest poprawnie zamknięty wraz z tarczą,

- jest zamknięty bez tarczy,

- jest otwarty.

Załączenie obrotów następuje tylko w przypadku a), gdy czujniki położenia wyślą sygnał, do systemu obsługowego maszyny, potwierdzający wystąpienie tej sytuacji.

Wykonanie kolejnego adapteru, będącego na wyposażeniu maszyny, musi się odbywać z zachowaniem założeń konstrukcyjnych, które są zapisane w dokumentacji maszyny, w tym w DTR.

Po każdorazowej wymianie adapteru obsługa wyważarki musi wykonać dodatkowe czynności dopasowujące mechanicznie adapter do maszyny i podwyższające adekwatność wskazań maszyny. Należy wykonać:

- test lub proces kompensacji,

- sprawdzenie działania trzpienia zaciskowego.

Poniższe zadania pokazują problem centrowania.

Zadanie nr 1.

Rysunek do zadania 1.

Klasa dokładności wykonania otworu w tarczy nie ma wpływu na niewyważenie resztkowe, gdyż po zamocowaniu tarczy nie występuje luz montażowy.

Rzeczywistą osią wirowania jest oś . Przesunięcie środka ciężkości , który leży na osi jest równe połowie odczytu bicia promieniowego na powierzchni tulei rozprężnej.

Obliczenie niewyważenia z ewentualnego odczytu bicia promieniowego:

Odpowiedź: wskazania czujnika zegarowego na powierzchni bocznej zamkniętej tulei rozprężnej nie mogą być większe niż: 17,72μm.

Komentarz: powtarzalność mocowania uchwytu można ocenić po wielokrotnym zaciskaniu i otwieraniu tulei lub odczytać z dokumentacji adapteru.

Innym rozwiązaniem jest adapter wyposażony w trzpień nierozprężny, czyli stały. Jest stosowany z dwóch podstawowych przyczyn:

- ekonomicznej, gdy liczność serii nie jest duża,

- gdy mała średnica otworu uniemożliwia zastosowanie tulei rozprężnej.

Taki adapter jest łatwiej wykonać. Ułatwienie w wykonaniu uchwytu skutkuje jednak utrudnieniem w uzyskaniu małego niewyważenia resztkowego. Pokazują to poniższe zadania.

Ograniczeniem powtarzalności wyników pomiarów jest w tym rozwiązaniu dokładność wykonania otworu centralnego w wirniku. Trzpień jest wykonywany zwykle w górnym, granicznym wymiarze h5. O wyniku pomiarów decyduje więc rzeczywisty wymiar otworu. Maksymalne, możliwe bicie promieniowe wynosi połowę różnicy górnej odchyłki wykonania otworu i rzeczywistego wymiaru trzpienia. Pokazane przez maszynę niewyważenie będzie sumą niewyważenia początkowego tarczy i dowolnie, wektorowo dodanego niewyważenia od niecentryczności zamocowania. Przy odpowiednio zawężonym polu tolerancji wykonania otworów, wyniki wyważeń w dużych seriach są w praktyce zadowalające, począwszy od klasy G3.2 w stronę mniejszych dokładności (np. G6,. ).

Adaptery wykonuje się specjalnie dla danego rodzaju tarczy. Dlatego jego kształt nie musi przypominać poprzednich wykonań. W maszynach nadkrytycznych masa adaptera jest tzw. masą szkodliwą. Wraz z częścią masy wrzeciona dodaje się ona do masy wirnika. Maleje w związku z tym czułość maszyn nadkrytycznych, gdyż pobudzenie w postaci niewyważenia się nie zmienia, a rośnie masa pobudzana do ruchu. Dodatkowo zmienia się charakterystyka amplitudowo fazowa z uwagi na różny stosunek masy do częstotliwości wymuszenia.

Zadanie nr 2.

Wyznaczyć, jakie ograniczenie, w zakresie wyważania, nałoży zastosowanie nierozprężnego trzpienia w uchwycie wyważarki. Trzpień ma wymiar , a jego pomierzone bicie poprzeczne wynosi . Otwór w tarczy o masie jest wykonany w klasie dokładności wykonania . Tarcza w maszynie obraca się z prędkością obrotową .

Dane:

Zadanie zostanie rozwiązane na dwa sposoby:

- z wykorzystaniem kompensacji,

- bez wykorzystania kompensacji.

Sytuacja przed kompensacją.

Wrzeciono obraca się względem rzeczywistej osi wirowania 1. Osią geometryczną trzpienia jest oś 3. Główną, centralną osią bezwładności wyważanej tarczy, wraz ze środkiem ciężkości jest oś 2.

Zauważamy, że pomiędzy średnicami trzpienia i tarczy jest luz. W ramach luzu tarcza może być dowolnie zamocowana.

Przed kompensacją: błędy niecentrycznego umocowania trzpienia oraz pozostałych elementów adapteru i wrzeciona wpłyną na wynik w postaci naliczonego dodatkowego, szkodliwego niewyważenia. Także niecentryczne zamocowanie tarczy, względem rzeczywistej osi wirowania, wygeneruje w całej jej masie dodatkowe siły bezwładności. One także będą przeliczone na szkodliwe niewyważenie.

Tarcza może być mocowana do adapteru dowolnie, ale w ramach swojego luzu, przy czym luz może być kasowany na dowolnym, przypadkowym kącie w płaszczyźnie prostopadłej do osi wirowania. Przyjmujemy najgorszy przypadek: bicie trzpienia i maksymalna odchyłka wykonania otworu się sumują na tym samym kierunku, czyli algebraicznie.

Mimośrodowość położenia środka ciężkości wynikająca z bicia poprzecznego trzpienia:

Sytuacja po kompensacji.

Wyznaczyć, jakie ograniczenie, w zakresie wyważania, nałoży zastosowanie nierozprężnego trzpienia w uchwycie wyważarki. Trzpień ma wymiar d, a otwór w tarczy o masie M jest wykonany w klasie dokładności wykonania H7. Tarcza w maszynie obraca się z prędkością obrotową n.

Dane:

d=35-+0 mm

n=2700 obr./min

M=5 kg.

Z tabeli pasowań pozyskujemy wartości odchyłek otworu w tarczy:

![]()

Kompensacja wyeliminuje te składniki niewyważenia, które powstały z powtarzalnych błędów. Są to:

- niewyważenie wszystkich elementów wrzeciona i adapteru,

- niewyważenie tarczy, które wynika z niecentrycznego zamocowania jej w adapterze.

Nie są wyeliminowane składniki niewyważenia, które powstają z niepowtarzalnych błędów mocowania tarczy. Tarcza może być mocowana do wrzeciona dowolnie, ale w ramach swojego luzu. Przyjmujemy najgorszy przypadek: luz skasuje się całkowicie w dowolnym kierunku.

Środek ciężkości tarczy leży na jej głównej, centralnej osi bezwładności . Rzeczywista oś wirowania wrzeciona leży na osi 1.

Mimośrodowość położenia środka ciężkości jest połową luzu tarczy posadowionej na trzpieniu:

Całkowite niewyważenie tarczy, uzyskane np. na wyważarce pionowej, jest sumą niewyważenia resztkowego, wskazywanego przez maszynę i jednej z wartości zawartej w obszarze niepewności: 0<G<3,5.

Zastosowanie kompensacji zmniejszyło obszar niepewności odnośnie do adekwatności wskazań niewyważenia. Dzięki temu wartość masy resztkowej w niewyważeniu resztkowym może być większa i łatwiejsza do uzyskania.

Powyższe zagadnienia zostały szczegółowo opisane w mojej książce: Malec M., Wyważanie dynamiczne wirników w teorii i praktyce, Bydgoszcz 2022.

Dystrybutorem książki jest: www.fachowa.pl