Obsługujący wyważarkę z poziomą osią wirowania, zwyczajowo zwaną „poziomą”, lub z pionową osią wyważania, zwaną „pionową”, uzyskując wynik wyważania, nie wie, czy wynik jest poprawny nawet wtedy, gdy wskazania to potwierdzają. O tym, że wyważanie było poprawne, obsługujący dowie się dopiero po korekcji masy i rozpędzeniu wirnika w jego łożyskach własnych. Ponowne rozpędzenie wirnika w tych samych warunkach posadowienia na wyważarce, co podczas pierwszego wyważania, pokaże po korekcji niewyważenie resztkowe zgodne z oczekiwaniami obsługującego. Ale wskazane małe niewyważenie resztkowe nie musi oznaczać, że zostało zminimalizowane rzeczywiste niewyważenie wirnika.

Gdyby błędne wskazania niewyważenia powstały w wyniku zastosowania niepoprawnej kalibracji, to po ponownym rozpędzeniu wirnika, po korekcji, wartość niewyważenia pozostawałaby duża.

Użycie właściwej kalibracji, ale zastosowanie źle przygotowanego wałka technologicznego na wyważarce poziomej lub uchwytu na wyważarce pionowej, skutkuje także błędnym wynikiem, chociaż wskazane niewyważenie ma wartość resztkową. Po rozpędzeniu tarczy zamontowanej do łożysk własnych, wystąpią nieakceptowalne drgania. Jest tak dlatego, że wyważanie bez kompensacji nie dotyczy tylko niewyważenia samej tarczy. W sygnałach wychodzących z czujników w podporach są zawarte składniki pochodzące od niewyważeń pozostałych elementów napędu i powstałych z niecentrycznego posadowienia tarczy. Można je nazwać zakłóceniem. W tym zakłóceniu są siły bezwładności od całej masy elementów napędu lub tarczy, które są wprost proporcjonalne do mimośrodowości poszczególnych mas. Mają one częstość wynikającą z prędkości obrotowej wyważania. Przez to, że ich częstość jest równa częstości wyważania – nie zostały odseparowane w module pomiarowym wyważarki od sygnału użytecznego. Wynika to z zasady działania maszyny. Wyważarka separuje z sygnałów pochodzących z czujników w podporach składową mającą częstość wynikającą z prędkości obrotowej wirnika. Wszystko, co jest dodane do tego sygnału, jest brane pod uwagę przy wyznaczaniu niewyważenia.

Trzy najczęściej występujące źródła błędów, które skutkują wyznaczeniem niewyważenia tarczy, które jest niezgodne z rzeczywistym jej niewyważeniem, to:

- zastosowanie niewyważonego wrzeciona wraz z uchwytem wyważarki z pionową osią wyważania;

- niecentryczne mocowanie wyważanej tarczy na wałku technologicznym lub w uchwycie objawiające się biciem promieniowym;

- użycie niewyważonego napędu z wałkiem kardana.

Przypadek a) i b) występuje na wyważarkach z pionową osią wyważania. Przypadek b) i c) występuje na wyważarkach tzw. poziomych, uniwersalnych.

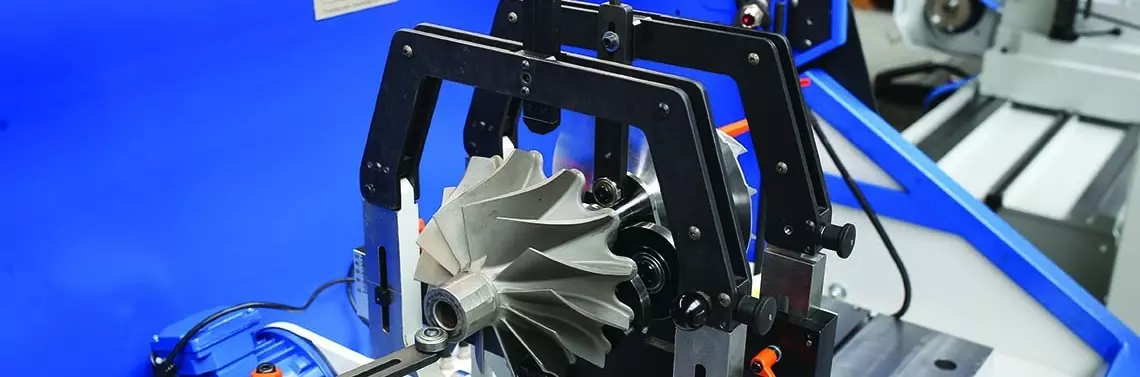

Wyważarka tzw. pionowa jest wyposażona w pionowe wrzeciono z gniazdem u góry przeznaczonym do zamocowania uchwytu. W uchwycie jest mocowana wyważana tarcza.

Zauważamy, że łańcuch wymiarowy od górnego łożyska we wrzecionie do powierzchni służącej do centrowania tarczy, jest długi. Składa się on z par kinematycznych i par powierzchni centrujących. Są to pary kinematyczne: głowica wrzeciona – dolna powierzchnia centrowania w uchwycie, górna powierzchnia centrująca uchwytu – powierzchnia centrująca tarczy i para powierzchni centrujących: dolna i górna powierzchnie centrujące uchwytu.

Na każdej z tych powierzchni powstaje błąd centrowania objawiający się biciem promieniowym. Poszczególne bicia sumują się geometrycznie. Powstaje więc tzw. obszar niepewności pomiaru niewyważenia. Jest on niezmienny dla poszczególnych elementów mechanicznych napędu i zmienny dla każdego ich złożenia. Z ostrożności ten obszar przyjmujemy jako niespełniający warunku poprawnego centrowania.

Można wyeliminować wpływ niecentryczności zamocowania i niewyważenia uchwytu na wynik wyważania za pomocą kompensacji. Ta możliwość ma podstawowe znaczenie dla jakości wyważania w wyważarkach pionowych. Wynika to z budowy tych maszyn, gdzie wyważana tarcza jest mocowana w uchwycie, który jest zamocowany drugą stroną do wrzeciona. Centrująca powierzchnia walcowa wykonana w końcówce wrzeciona wykazuje zwykle bicie promieniowe ze względu na duże odsunięcie jej od górnego łożyska we wrzecionie. Takie mocowanie wyważanej tarczy do uchwytu uwidacznia nawet śladowe błędy wykonawcze i montażowe.

Wpływ sumarycznego bicia promieniowego występującego na powierzchni centrującej uchwytu w pionowych wyważarkach eliminowany jest na drodze:

- mechanicznej,

- elektronicznej.

Tak samo można wyeliminować wpływ niewyważonego lub niewycentrowanego napędu z użyciem wałka kardana w wyważarkach po-

ziomych.

Kompensacja mechaniczna polega na:

- obliczeniu masy obciążnika kompensującego na podstawie dwóch pomiarów niewyważenia układu: „uchwyt + wirnik” w różnych kątowych złożeniach; taka kombinacja wektorów pozwala na wyselekcjonowanie wektora niewyważenia, który nie należy do wyważanej tarczy,

- fizycznym zamocowaniu obciążnika kompensującego na uchwycie o wyliczonej masie.

Po wykonaniu tej czynności wszystkie elementy wirujące obciąża tylko niewyważenie tarczy. Obciążnik kompensujący jest mocowany po tej stronie napędu, która jest związana na stałe z podziałką kątową „widzianą” przez układ pomiarowo-obliczeniowy. Często uchwyty mają miejsca przeznaczone do mocowania śrub lub plastycznej masy obciążającej.

Kompensacja elektroniczna różni się od mechanicznej tym, że zamiast obciążnika kompensującego wyznaczamy sygnał sinusoidalny o amplitudzie i fazie odpowiadającym sygnałowi pochodzącemu od działania siły bezwładności z ruchu takiego obciążnika. Sygnał jest następnie sumowany z sygnałem pochodzącym z czujnika.

Niestety, nie udaje się wyeliminować błędu kątowego mocowania – objawiającego się biciem mierzonym poosiowo na promieniu tarczy. Można przyjąć założenie, że przy identycznej wartości bicia promieniowego i poosiowego, mierzonego np. czujnikiem zegarowym, wpływ bicia promieniowego na drgania jest większy niż bicia poosiowego.

Ze względu na brak powtarzalności montażu słuszne jest przyjęcie zasady, że po każdej zmianie uchwytu należy wykonać procedurę kompensacji.

Wyważarki są wyposażone fabrycznie w taką procedurę. Kompensacja jest jednopłaszczyznowa, co oznacza, że nie kompensuje momentów sił.

Zagadnienie kompensacji łączy się z tzw. powtarzalnością mocowania. Im lepsza jest powtarzalność mocowania, tym skuteczniejsza jest kompensacja. To połączenie wynika z konieczności skorzystania z co najmniej dwóch, różnych kątowo, zamocowań wirnika w celu uzyskania danych do wykonania kompensacji.

Rozróżniamy powtarzalność mocowania:

- występującą przy braku względnego obrotu pomiędzy wyważaną tarczą i elementami służącymi do jej mocowania;

- występującą przy względnym obrocie pomiędzy tarczą i elementami mocowania.

Przy braku względnego obrotu pomiędzy tarczą i elementami mocowania, gdy dwa wyniki pomiarów, uzyskane przy dwóch jej posadowieniach na tym samym kącie (tarcza jest mocowana, zdjęta i powtórnie tak samo mocowana), są równe – zarówno co do wartości, jak i kąta, uważa się, że powtarzalność mocowania jest „całkowita”. Może to wystąpić wtedy, gdy tarcza jest mocowana bez luzu.

Gdy zmienimy wzajemne kątowe ułożenie tarczy i wałka, to uzyskamy różne wyniki. Przy braku luzów różnice w danych wynikną tylko z krzywizny wałka występującej na innym kącie. Jeżeli wystąpi dodatkowo luz w połączeniu, to do wpływu na wynik krzywizny dojdzie wpływ przypadkowo skasowanego luzu. To oznacza, że w wyniku pomiarów będzie uwzględnione bicie promieniowe, podlegające regule sinusoidalnej zmiany, wraz ze względnym obrotem (od krzywizny), i wpływ przypadkowo skasowanego luzu w mocowaniu tarczy, niepodlegającym jakiejkolwiek regule.

Gdyby pomierzyć bicie w dowolnym miejscu na wałku, to wartość bicia zmienia się wraz z obrotem, osiągając jeden raz na obrót maksimum i jeden raz minimum. Bicie przyjmuje wartości według funkcji wraz z obrotem. Ta reguła jest wykorzystywana w kompensacji.

Dane z pomiarów wykonanych w obecności luzów wprowadzone do systemu obliczeniowego wyważarki, zidentyfikują błąd kształtu wałka technologicznego lub bicia uchwytu na wrzecionie z dokładnością ograniczoną luzem.

W praktyce zauważa się, że na początku wyważania kompensacja jest skuteczna i pozwala uzyskiwać coraz mniejsze niewyważenie resztkowe. Dla dużych wartości niewyważenia małe błędy mocowania wynikające z luzów nie wpływają znacząco na wynik. Jeżeli przy kolejnym kroku wyważania tej samej tarczy z użyciem kompensacji nie zmniejszy się niewyważenie, to oznacza, że błędy wynikające z niewystarczającej powtarzalności mocowania powodują powstawanie dodatkowego niewyważenia, które jest porównywalne z niewyważeniem resztkowym.

Wałek, aby dobrze spełniał swoje zadanie centrowania i napędzania tarczy w celu uzyskania wystarczającej powtarzalności mocowania, powinien mieć następujące cechy:

- wałek technologiczny powinien być obrobiony z jednego zamocowania, utwardzony powierzchniowo i szlifowany co najmniej na trzech powierzchniach nośnych: czopach i w miejscu mocowania tarczy;

- średnica mocująca tarczę powinna być wykonana w klasie dokładności dopasowanej do klasy wykonania otworu w tarczy według zasady: im ciaśniej, tym lepiej; praktyka wskazuje, że pasowanie powinno być mieszane, lekko wciskane, np. H6/k5 przy takim pasowaniu można mocować tarczę na wałku za pomocą ręcznej pracy;

- bicie promieniowe pomiędzy czopami i miejscem mocowania tarczy powinno być opisane na wałku wraz ze wskazaniem miejsca, w którym występuje maksymalne wskazanie czujnika zegarowego;

- nakrętka mocująca kątowo tarczę powinna mieć minimalny ciężar lub powinna być centrowana na dodatkowo wykonanym, pasowanym otworze, gdyż część gwintowana nakrętki jej nie centruje.

Zaletą kompensacji mechanicznej jest eliminacja błędu blisko źródła jego powstania. W wyważarkach nadkrytycznych po kompensacji mechanicznej wrzeciono wraz z uchwytem nie wykonuje drgań poprzecznych, a po wykonaniu kompensacji elektronicznej – wykonuje drgania. Wadą kompensacji mechanicznej jest trudność związana z fizycznym wykonaniem i zamocowaniem na uchwycie obciążnika kompensacyjnego. Zaletą kompensacji elektronicznej jest prostota stosowania. Wadą jest brak eliminacji dużych sił lub drgań na podporach także po wyważeniu wirnika.

Wyniki wyważania pokazują stałą wartość niewyważenia po poprawnie wykonanej kompensacji, której kąt zamocowania zmienia się wraz z obrotem tarczy względem uchwytu. Jest to pomierzone rzeczywiste niewyważenie tarczy. To oznacza, że po odmocowaniu i powtórnym zamocowaniu pod kątem różnym, np. o 70°, wynik co do amplitudy się nie zmieni, a kąt obróci się w kierunku zmiany zamocowania także o 70°. Kompensacja jest możliwa do wykonania, gdy występują niewielkie odstępstwa od tej zasady.

Z powyższej analizy wynika, że nie ma kompensacji bez powtarzalności zamocowania wirnika. Kompensacja kończy się tam, gdzie zaczyna dominować wpływ niepowtarzalności zamocowania wirnika w uchwycie. Dlatego zasadniczym wymaganiem, które jest stawiane wobec uchwytu, jest dopasowanie średnic mocujących na uchwycie do średnic bazowych na wirniku.

Kompensację elektroniczną dodatkowego i szkodliwego niewyważenia, np. dla tarczy zamocowanej na wałku technologicznym, wykonujemy następująco:

- na panelu sterowniczym maszyny uruchamiamy proces kompensacji;

- mocujemy tarczę na wałku technologicznym i wykonujemy pomiar;

- po odmocowaniu i względnym obrocie o dowolny (lub wymuszony przez wyważarkę) kąt, np. 180° ponownie mocujemy wirnik i wykonujemy pomiar;

- kończymy proces kompensacji, zatwierdzając dane.

Na poniższych rysunkach przedstawiono proces kompensacji, gdzie poszczególne wektory przedstawiają:

Nu+n − niewyważenie uchwytu + niewyważenie spowodowane niecentrycznością zamocowania wirnika w uchwycie (które chcemy wyeliminować),

Nw − poszukiwane niewyważenie wirnika,

Nw − wskazanie maszyny (lub sygnał elektryczny) dla złożenia detali w pozycji,

W2 − wskazanie maszyny (lub sygnał elektryczny) dla złożenia detali w pozycji,

K − wektor kompensacji (odpowiedni sygnał elektryczny).

Na rys. 1. są pokazane wskazania wyważarki, które wynikają z oddziaływania siłowego poszczególnych elementów niewyważenia. Z nich chcemy wyeliminować składową: Nu+n . Zauważamy, że poprzez zmianę wzajemnego ułożenia kątowego tarczy względem wałka technologicznego, wskazanie od niewyważenia tarczy Nw (rys. 1. – b, c), zmienia swoje położenie o 180°. Układ pomiarowy maszyny rejestruje zmianę zarówno wartości, jak i położenia kątowego niewyważenia uchwytu + niewyważenia spowodowanego niecentrycznością zamocowania wirnika w uchwycie Nu+n, z wartości W1 do W2 (rys. 2.). Niewyważenie szkodliwe, które chcemy wyeliminować w obu zamocowaniach Nu+n, jest stałe względem podziałki kątowej związanej z układem pomiarowym.

Na rys. 2. można zauważyć, że np. pierwsze wskazanie maszyny W1 (czyli w pozycji 0°) jest sumą poszukiwanego niewyważenia tarczy i połową sumy wskazań 1–2 (W1 + W2). Analogicznie sumują się sygnały w położeniu tarczy względem wirnika wynoszącym 180°.

Z rys. 2. wynika, że po dodaniu do sygnału pochodzącego z czujnika zamontowanego w podporze wyważarki sygnału o amplitudzie -0,5(W1 + W2) w fazie odpowiadającej kątowemu położeniu wektora K, zrównoważony zostanie sygnał zakłócający Nu+n.

Można wykonać kolejno, jedna po drugiej, kilka kompensacji dla poprawienia wyników wyważania. Po każdej z nich wartość masy obciążnika kompensującego powinna się zmniejszać.

Podsumowanie

- Obsługujący maszynę otrzymuje gotowy wynik obliczeń ciężaru obciążnika kompensującego (po wprowadzeniu wartości średnicy zamocowania) i kąt jego posadowienia na uchwycie, który wirując, jest na stałe związany z podziałką kątową związaną z napędem maszyny. Siła bezwładności wywołana tym obciążnikiem będzie przeciwdziałać sile wywołanej niewyważeniem.

- Obsługujący może wybrać opcję dodania do ścieżki pomiarowej czujnika sygnału w kształcie sinusoidy o dopasowanej wartości amplitudy i przesuniętej na osi czasu o odpowiedni kąt dla wyzerowania sygnału pochodzącego od niewyważenia Nu+n.

- Kompensacja nie eliminuje składników, które mają nieregularną, przypadkową wartość, przy zmianie względnego położenia tarczy i elementów jej mocowania, jak np. składowa siły bezwładności pochodząca od przypadkowej niecentryczności posadowienia tarczy względem osi wirowania, w obrębie luzu.