Tego typu systemem jest ifm moneo, będący modułową, otwartą platformą technologiczną, która upraszcza integrację nowoczesnych narzędzi i systemów stosowanych na produkcji. Co ważne, platforma ta jest w pełni skalowalna, dzięki czemu można łatwo zoptymalizować procesy i dostosować je do najlepszych warunków pracy danej linii technologicznej czy produkcyjnej. moneo przetwarza dane z czujników na informacje cyfrowe, dokonuje ich oceny i przesyła je do świata IT. Tam są one dostępne jako wiarygodna podstawa do niezwłocznego podejmowania trafnych decyzji.

Narzędzie koncentruje się na prostej i szybkiej implementacji modułów oraz przyjaznych dla użytkownika interfejsach. Dzięki temu system automatyki i sterowania linią produkcyjną czy maszyną, który korzysta z szeregu czujników IIoT, będzie natychmiast gotowy do działania. Platforma umożliwia integrację szerokiej gamy istniejących urządzeń i pozwala na efektywniejsze wykorzystanie danych, co może w istotnym stopniu przyczynić się do zwiększenia wydajności instalacji. Oprócz tego zbierane i analizowane dane pozwalają na wprowadzenie do systemów analizy działania linii produkcyjnej mechanizmów predykcyjnej konserwacji maszyn, co pozwala m.in. na uniknięcie nieplanowanych przestojów.

– Doskonały początek digitalizacji to w tym przypadku zestaw moneo starterkit. Gdy osiągniesz gotowość do podjęcia kolejnych kroków, z łatwością rozbudujesz system za pomocą dodatkowych modułów lub podłączając kolejne urządzenia. W przypadku licencji infopoint koszty zależą od liczby wykorzystywanych punktów danych. Moneo jest systemem rozwijającym się, bo rośnie wraz z indywidualnymi wymaganiami konkretnego klienta – mówi Krzysztof Smaga, inżynier ds. aplikacji w ifm electronic.

Elastyczność i skalowanie

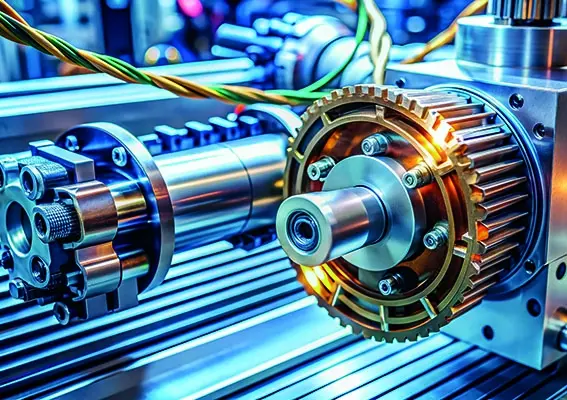

Jak wygląda typowa topologia systemów sterowania? Maszyna z elementami w postaci silników czy czujników jest połączona z systemami sterowania, kontroli, zarządzania produkcją oraz administrowania całym przedsiębiorstwem. Gromadzone na poszczególnych etapach dane są analizowane w odniesieniu do aktualnego stanu linii produkcyjnej, co pozwala np. na przewidzenie nadchodzącej awarii.

Platforma moneo gwarantuje modyfikowalne rozwiązania systemowe, a modułowe podejście pozwala na elastyczność w dostosowaniu platformy do wymagań różnorodnych projektów wykorzystujących elementy przemysłowego internetu rzeczy. W ofercie dostępne są odpowiednie moduły przystosowane do różnych zastosowań i różnych branż. Co więcej, cyfrowy zestaw narzędzi można dopasować ściśle pod jednostkowe wymagania i nawet najbardziej wygórowane oczekiwania danej firmy.

– Możliwość wyboru modułów moneo zapewnia wygodę użytkowania przy jednocześnie bardzo niskich kosztach inwestycji i bardzo dużej elastyczności. Moduły funkcyjne również można skalować dla wszystkich maszyn w kontekście własnych wymagań rozwoju czy modernizacji instalacji. Co więcej, można to robić we własnym tempie – uzupełnia Krzysztof Smaga.

Przetwarzanie wszystkich danych

Zwykle aż 95% danych pochodzących z czujników jest niewykorzystywanych. To m.in. dane zdarzeniowe, informacje diagnostyczne, dodatkowe sygnały pomiarowe czy wskaźniki parametrów pracy. Zaledwie 5% danych z czujników jest używanych przez sterowniki PLC i są to najczęściej ciągłe wartości pomiarowe oraz sygnały przełączające. Tymczasem czujniki IO-Link mogą dostarczyć wiele terabajtów danych, a wszystkie te dane mogą być wykorzystane w sterowniku PLC oraz w systemach związanych z utrzymaniem maszyn na podstawie ich rzeczywistego stanu. Dane te można również wykorzystać do monitoringu jakości produkcji i zużycia mediów oraz do zdalnego dostępu.

W systemie moneo zarządzanie parkiem maszynowym jest możliwe poprzez równoległe połączenie serwera z systemem IIoT, IO-Link, siecią przemysłową, HMI czy PLC. Całość jest komplementarnie wspierana przez kompatybilne czujniki ifm w postaci sensorów temperatury, przepływu, ciśnienia, poziomu, wibracji, konduktywności, analizy pracy zaworów czy etykiety RFID oraz inne urządzenia funkcjonujące w zakładzie. Rozwiązania mogą być implementowane w aplikacjach monitorowania stanu poziomu w zbiornikach, zużycia sprężonego powietrza, wentylatorów na wieżach chłodniczych czy podczas procesu CIP itp.

Perfekcyjna predykcja

moneo świetnie sprawdza się również przy monitoringu i kontroli procesu zużywania się maszyn, gdzie sprawność całej instalacji produkcyjnej zależy od poszczególnych jej elementów i części. Jeśli ze względu na zużycie stan maszyny zacznie się pogarszać, to pracownicy działu utrzymania ruchu są w stanie przewidzieć kolejne zdarzenia i zapobiec awarii instalacji, która mogłaby poskutkować dużo poważniejszymi konsekwencjami. Sposobów na wykrycie nadchodzącej awarii jest wiele. Jednym z nich jest analiza wibracyjna, czyli działanie na podstawie informacji o drganiach generowanych przez maszynę.

– Model matematyczny oparty na danych historycznych sam uczy się, wykorzystując metody sztucznej inteligencji. Następnie wykorzystywany jest do ciągłego porównywania wartości i tych zakładanych, i tych rzeczywistych, pomiędzy mierzonymi oraz przewidywanymi wartościami docelowymi. Za sprawą dodatkowego obliczania dynamicznych przedziałów oczekiwań dla zmiennej docelowej, tzw. confidence bands, można w sposób ciągły dokonywać oceny zmierzonych wartości i automatycznie analizować wszystkie odchylenia od norm – tłumaczy Krzysztof Smaga.

Horyzontalne i modułowe systemy moneo są intuicyjne i proste w obsłudze. Automatyczne przygotowywanie informacji i kontrola jakości, brak konieczności złożonego opracowania danych to kolejne cechy, jakie zastępują tradycyjny pięciostopniowy sposób oceny ryzyka wystąpienia awarii. To przekłada się na dobór najlepszego w danej sytuacji modelu sztucznej inteligencji i jednocześnie automatyczne uczenie się wraz z natychmiastową weryfikacją dokładności monitoringu.

Biorąc pod uwagę, że monitorowanie i diagnostyka odbywają się w czasie rzeczywistym, uwzględniają aktualny, dynamiczny stan urządzenia, zaś sama detekcja anomalii może być stosowana i diagnozowana na podstawie indywidualnie nakreślonych progów ostrzeżeń oraz alertów i alarmów, to uzyskamy natychmiastowe, wymierne efekty w postaci optymalizacji kosztów i zwiększania oszczędności.

Materiał opracowany przez ifm electronic