Norma PN-EN 60204-1:2018-12 Bezpieczeństwo maszyn — Wyposażenie elektryczne maszyn — Część 1: Wymagania ogólne stanowi podstawowy dokument odniesienia dla projektantów, integratorów systemów oraz producentów maszyn. Określa wymagania dotyczące projektowania, wykonania, oznakowania i weryfikacji układów elektrycznych zasilających maszyny o napięciu do 1000 V AC lub 1500 V DC.

PN-EN 60204-1

Norma PN-EN 60204-1 jest zharmonizowana z dyrektywą niskonapięciową (2014/35/UE) oraz dyrektywą maszynową (2006/42/WE), co oznacza, że jej stosowanie jest domniemaniem zgodności z przepisami UE. Dokument ten rozwija zagadnienia dotyczące ochrony przeciwporażeniowej, obciążalności prądowej, kompatybilności elektromagnetycznej (EMC) oraz bezpieczeństwa funkcjonalnego systemów zasilania i sterowania.

Zgodnie z rekomendacjami IEC 60204-1, przy projektowaniu instalacji maszyn należy brać pod uwagę:

- przewidywane warunki środowiskowe (temperatura, wilgotność, obecność olejów i pyłów),

- sposób prowadzenia przewodów (stały, ruchomy, łańcuchowy),

- rodzaj izolacji i powłoki,

- wymagania w zakresie odporności na zakłócenia i przepięcia.

Przewód ochronny i układ sieci TN-S

Norma zaleca, by dla niskich napięć stosować układ TN-S, w którym przewód ochronny (PE) i neutralny (N) są prowadzone oddzielnie. Taki sposób wykonania zapewnia wyższy poziom bezpieczeństwa, mniejsze ryzyko powstawania napięć pasożytniczych oraz lepsze warunki pracy urządzeń sterujących. W maszynach zasilanych z systemów TN-C rozdzielenie przewodów PEN na PE i N powinno nastąpić jak najbliżej punktu przyłączenia maszyny.

Odpowiedni przekrój przewodu ochronnego dobiera się zgodnie z tablicą 1 normy PN-EN 60204-1 oraz z PN-HD 60364-5-54. Dla przewodów miedzianych do 16 mm² przekrój PE powinien być równy przekrojowi przewodu fazowego. Dla aluminium obowiązują osobne współczynniki korekcyjne, ponieważ jego rezystywność jest ok. 1,6 razy większa niż miedzi.

Rosnące zainteresowanie kablami aluminiowymi, zwłaszcza w większych przekrojach, wymaga stosowania zacisków o podwójnej kompatybilności (Cu/Al) oraz kontroli momentu dokręcania, by uniknąć przegrzewania się połączeń.

Połączenia wyrównawcze i ochrona przeciwporażeniowa

Połączenia wyrównawcze mają na celu utrzymanie potencjału części przewodzących na jednakowym poziomie. Dzięki temu – w przypadku uszkodzenia izolacji – napięcia dotykowe nie przekraczają wartości bezpiecznych (< 50 V AC).

System uziemień i połączeń wyrównawczych wpływa także na:

- ograniczenie wpływu prądów zakłócających na elektronikę sterującą (PLC, przetwornice),

- redukcję emisji elektromagnetycznej,

- ochronę przed skutkami wyładowań atmosferycznych.

Norma wymaga, aby ciągłość przewodu PE była sprawdzana pomiarowo (np. prądem 10 A, rezystancja < 0,1 Ω). Zgodnie z wytycznymi Instytutu Elektrotechniki (IE Warszawa), zaleca się stosowanie połączeń o przekroju nie mniejszym niż 4 mm² Cu w połączeniach lokalnych i 16 mm² w głównych szynach wyrównawczych.

Dobór przewodów i kabli – bezpieczeństwo i niezawodność

W PN-EN 60204-1 poświęcono cały rozdział zagadnieniom doboru przewodów. Kluczowe parametry to:

- przekrój żył – zapewniający dopuszczalną obciążalność prądową i spadek napięcia poniżej 5%,

- klasa giętkości wg PN-EN 60228 – przewody klasy 5 lub 6 dla połączeń ruchomych,

- materiał izolacji (PVC, TPE, PUR, silikon, guma EPR),

- odporność mechaniczna i chemiczna,

- temperatura pracy (np. do +90°C dla gumy EPR, do +105°C dla silikonu).

Zbyt mały przekrój lub nieodpowiedni typ izolacji prowadzi do nadmiernego nagrzewania przewodów, co obniża żywotność kabla i może powodować zatrzymania maszyn. Badania IEEE (Transactions on Power Delivery, 2020) potwierdzają, że wzrost temperatury o 10°C skraca żywotność izolacji PVC nawet o 50%.

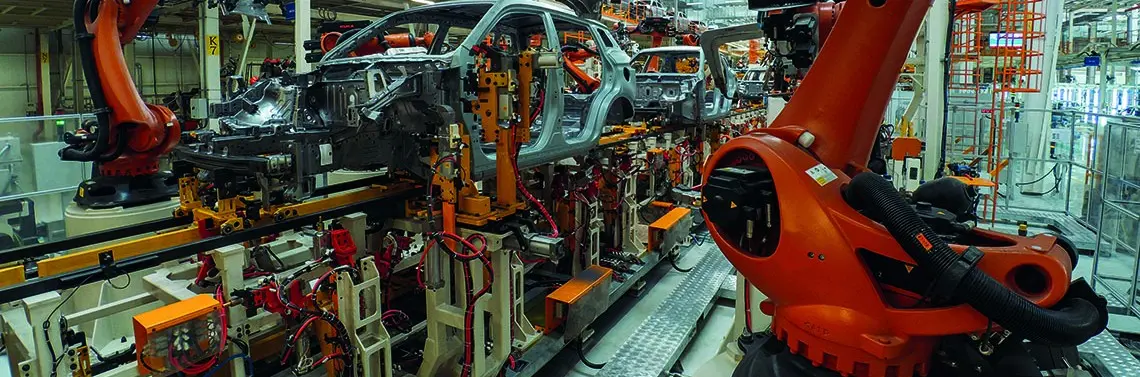

Z tego względu stosowanie przewodów odpornych na podwyższoną temperaturę, drgania i oleje jest kluczowe w nowoczesnych liniach produkcyjnych, zwłaszcza tam, gdzie przestrzeń kablowa jest ograniczona i chłodzenie utrudnione.

Wykonywanie oprzewodowania –porządek, identyfikacja, separacja

Poprawne prowadzenie i oznakowanie kabli to nie tylko kwestia estetyki, ale przede wszystkim redukcji zakłóceń i zwiększenia bezpieczeństwa obsługi. Norma wymaga, by:

- fizycznie oddzielać lub ekranować przewody zasilające i sterownicze,

- stosować oznaczenia żył zgodne z PN-EN 60445,

- nie prowadzić równolegle przewodów mocy i sygnałowych bez ekranowania,

- unikać ostrych promieni gięcia — minimalny promień powinien wynosić ≥ 10 × średnica kabla,

- zabezpieczyć przepusty kablowe odpowiednimi dławikami IP65 lub wyżej.

W praktyce przemysłowej coraz częściej stosuje się łańcuchy kablowe (energy chains), które wymagają przewodów o zwiększonej odporności na zginanie i skręcanie. Przewody jednożyłowe o dużej elastyczności, takie jak HELUCHAIN® SINGLE 602-HF-J, zapobiegają mikropęknięciom izolacji i awariom w ruchomych osiach maszyn CNC, robotach i przenośnikach.

Obciążalność prądowa i warunki chłodzenia – Załącznik D

Załącznik D normy PN-EN 60204-1 zawiera tabele umożliwiające dobór przekroju w zależności od:

- temperatury otoczenia,

- rodzaju ułożenia (w powietrzu, w korycie, w wiązce),

- liczby obciążonych żył,

- współczynnika korekcyjnego dla grupowania kabli.

W maszynach o dużej gęstości zabudowy przewody często nie mają możliwości swobodnego chłodzenia. W takich warunkach należy stosować kable o podwyższonej obciążalności prądowej i izolacji cieplnej. Przykładem mogą być bezhalogenowe przewody gumowe LS0H, które ograniczają emisję dymu i toksycznych gazów podczas pożaru, co ma szczególne znaczenie w halach produkcyjnych i przemyśle spożywczym.

Kompatybilność elektromagnetyczna (EMC) – Załącznik H

W dobie rosnącej automatyzacji i stosowania przetwornic częstotliwości, serwonapędów oraz komunikacji przemysłowej, zagadnienia EMC są kluczowe dla niezawodnej pracy systemu. Norma zaleca m.in.:

- obustronne uziemianie ekranów kabli sygnałowych, by uniknąć pętli indukcyjnych,

- łączenie ekranów przewodów o dużej powierzchni styku (połączenia płaskie), co obniża impedancję dla wysokich częstotliwości,

- prowadzenie przewodów zasilających i sterowniczych w oddzielnych kanałach,

- stosowanie filtrów sieciowych i dławików ferrytowych w newralgicznych punktach instalacji.

Zgodnie z opracowaniami IEC 61000-6-2 oraz wytycznymi IEEE Std 299, właściwe ekranowanie i uziemienie zdecydowanie ogranicza zakłócenia elektromagnetyczne nawet o 40 dB, co znacząco wpływa na stabilność systemów sterowania.

Kontrola, pomiary i dokumentacja

Ostatni etap, czyli weryfikacja instalacji, obejmuje pomiary rezystancji izolacji, ciągłości przewodów ochronnych, badanie kierunku wirowania faz i testy funkcjonalne. Norma wymaga, aby wszystkie wyniki były udokumentowane w protokole odbiorczym maszyny.

Dobrą praktyką, zalecaną przez Urząd Dozoru Technicznego (UDT), jest również okresowa kontrola połączeń śrubowych i rezystancji przewodów PE, szczególnie po modernizacjach i przenosinach maszyn.

Podsumowanie

Stosowanie się do zasad zawartych w PN-EN 60204-1 to nie tylko spełnienie wymagań prawnych, lecz przede wszystkim inwestycja w niezawodność i bezpieczeństwo produkcji. Właściwy dobór przewodów – o odpowiedniej elastyczności, odporności cieplnej i właściwościach EMC – pozwala uniknąć przegrzewania, zakłóceń oraz nieplanowanych przestojów.

Nowoczesne przewody przemysłowe, takie jak elastyczne przewody energetyczne HELUPOWER® H07RN-F LS0H czy ekranowane TOPFLEX®-EMV-UV-2XSLCHK-J, pozwalają spełnić wymagania norm i jednocześnie zapewniają długą żywotność nawet w najtrudniejszych warunkach pracy. Dzięki nim okablowanie maszyn zgodne z PN-EN 60204-1 staje się solidną podstawą bezpiecznej, stabilnej i nowoczesnej produkcji.