Jaką obrabiarkę wybrać?

Zgodnie z procesowym podejściem do prowadzenia przedsiębiorstwa i po przeprowadzeniu audytu związanego z zakupem nowych środków produkcji, konieczna jest analiza możliwości oferowanych na rynku obrabiarek. Należy też dokładnie przeanalizować obecne i przyszłe potrzeby dotyczące parku maszynowego, serwisu przed- i posprzedażowego, dostępności części zamiennych, a także rynku jako całości. Nie warto bowiem wchodzić w rozwiązania, które są już w okresie schyłkowym i za kilka lat nie będą dostępne na rynku.

Z drugiej strony – często warto zainwestować w maszyny, które będą rozwojowe i łatwo je będzie zmodernizować lub włączyć w cyfrowy obieg inteligentnej fabryki i spiąć z systemami Przemysłu 4.0. To dlatego redakcja czasopisma „SUR” postanowiła porozmawiać z uczestnikami polskiego rynku obrabiarek, zarówno z producentami, jak i przedstawicielami oferującymi maszyny dla polskich klientów. Nasze pytania skierowaliśmy do takich firm, jak: GF Machining Solutions, APX Technologie, Chiron Polska, Jazon oraz SW Polska. Jaką obrabiarkę wybrać?

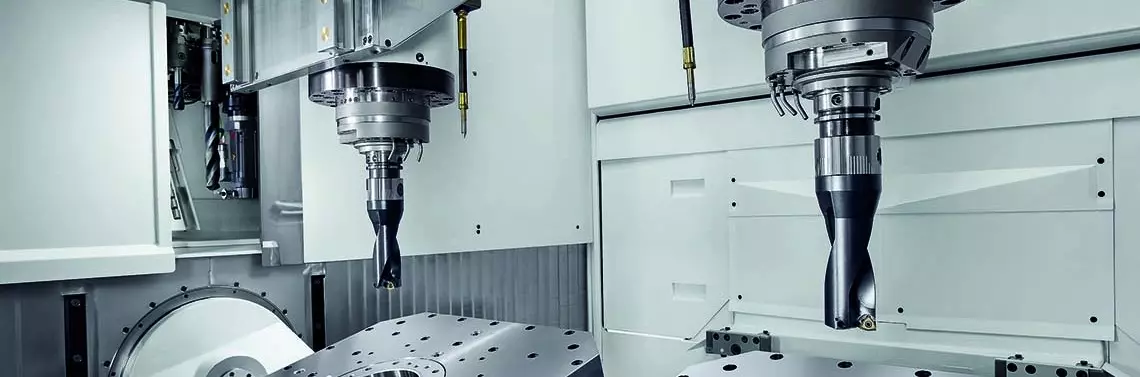

Przezbrojenia, oszczędność energii i uniwersalność to słowa kluczowe – centra obróbcze

W pierwszej kolejności chcieliśmy się dowiedzieć, jakich maszyn poszukują obecnie polscy klienci i jakie są dla nich najważniejsze wymagania. Nasze podejrzenia co do szybkości przezbrojeń i uniwersalności parku maszynowego potwierdzili praktycznie wszyscy nasi rozmówcy.

Jak zauważa Grzegorz Kominek, prezes zarządu Chiron Polska – Obecna sytuacja rynkowa wpływa na większe zainteresowanie centrami obróbczymi. Centra obróbcze zapewniają bardzo wysoką dokładność, powtarzalność obróbki oraz zautomatyzowaną produkcję. Jednocześnie wciąż ważnym kryterium jest elastyczność i łatwość przezbrojeń. Dużą popularność zyskuje zastosowanie łoża obrabiarki wykonanego z polimerobetonu, który tłumi drgania oraz jest stabilny temperaturowo, co przekłada się wprost na dokładność obrabiarki. Niskie zużycie energii można uzyskać poprzez zastosowanie dwuwrzecionowych centrów obróbczych, które zapewniają dwukrotną wydajność na tej samej powierzchni.

– Klienci coraz rzadziej pytają o standardowe maszyny. Nawet klasyczna realizacja 3-osiowej obrabiarki CNC jest dziś w wersji z uproszczeniem programowania w celu szybkich przezbrojeń, które może wykonać choćby najmniej wykwalifikowany pracownik. O ile zużycie energii w branży obrabiarek nie ma większego znaczenia (przez oczywistą kalkulację potrzebnej energii do przetworzenia odpowiedniej ilości surowca w postaci stali), to szybkie i proste przezbrojenie jest kluczowym elementem. W Polsce znaczne grono firm produkuje małe i średnie serie, a więc szybkie przezbrojenie to słowo klucz. – dodaje Marek Szkiłądź, doradca techniczno-handlowy w firmie Jazon.

Klienci poszukują też maszyn jak najbardziej uniwersalnych, które można wykorzystać do produkcji różnych wyrobów. Potwierdza to Florian Strojny, projekt inżynier w firmie SW Polska – Najczęściej klienci poszukują maszyn uniwersalnych, z opcją ich późniejszej automatyzacji i możliwie najkrótszym czasem przezbrojenia. Ważnym aspektem jest również brak regulacji wynikających z przezbrojenia, co wpływa na obniżenie wydajności. Ze względu na znaczny wzrost kosztów energii klienci częściej biorą pod uwagę jej zużycie jako jeden z głównych faktorów decydujących przy zakupie maszyny. W tym przypadku centra obróbcze wielowrzecionowe SW wykazują się niskim zużyciem energii w przeliczeniu na wyprodukowany detal.

Podczas naszej rozmowy inżynier sprzedaży Arkadiusz Śliwicki z firmy GF Machining Solutions zwrócił uwagę na jeszcze jeden aspekt dotyczący tego, czego oczekują od maszyn obróbczych polscy klienci, a mianowicie na minimalizację przestojów i skrócenie całkowitego czasu obróbki. – Naszym priorytetem jest oczywiście sprzedaż maszyn, ale przez pryzmat rozwiązywania problemów, z którymi na co dzień mierzą się nasi klienci. Dlatego też rozbudowaliśmy nasze portfolio produktowe o najnowsze rozwiązania technologiczne, jak np. system antykolizyjny w centrach obróbczych, który eliminuje przestoje maszyn czy szeroka baza technologiczna w obróbce elektroerozyjnej pozwalająca na skrócenie czasu wykonania, mniejsze zużycie energii i zwiększenie dokładności, co zapewnia większą wydajność – mówi Arkadiusz Śliwicki. – Z naszego doświadczenia właśnie takie rozwiązania są najczęściej poszukiwane przez naszych klientów. Duże znaczenie ma też bezobsługowa praca maszyn. Zwiększenie produktywności pozwala na zmniejszenie kosztów produkcji. Jesteśmy dostawcą kompletnych rozwiązań, system automatyzacji – System 3R – stanowi kluczowe uzupełnienie naszej oferty, a nasi klienci otrzymują kompleksowe rozwiązanie od jednego dostawcy – dodaje.

Kolejną kwestią jest oszczędność energii. Jak zauważa Michał Tokarczyk, inżynier do spraw sprzedaży w firmie APX Technologie – Nasi klienci zwracają coraz większą uwagę na aspekt oszczędności zużycia energii. Dostarczamy maszyny bardzo zaawansowane technicznie, wykorzystujące najnowsze rozwiązania technologiczne, które są w standardzie niskoenergochłonne. Zainteresowanie maszynami o obniżonym zużyciu energii jest bardzo duże, nie tylko z powodu drastycznego wzrostu kosztów energii. Mają na to wpływ również nowe perspektywy dofinansowań, które kładą nacisk na urządzenia o wysokiej klasie energetycznej. W odpowiedzi na to zapotrzebowanie producenci maszyn i rozwiązań przywiązują dużą wagę do przeprojektowania swoich konstrukcji, wdrożenia nowych technologii, zastosowania wysokiej klasy materiałów, tak by w pełni zoptymalizować swoje produkty pod kątem zużycia energii i odpowiedzieć na rosnące wymagania klientów w tym zakresie.

Wojna w Ukrainie

Jeśli chodzi o przemysł maszynowy, to bardzo trudno uciec od tematu wojny w Ukrainie. Przemysł we wszystkich krajach zachodniego świata powoli przestawia się na produkcję zbrojeniową, a tu niezbędne są obrabiarki – i to wszelkich typów.

– Sytuacja geopolityczna, a w szczególności agresja Rosji na Ukrainę, spowodowała zachwianie rynku i zburzyła wcześniejszą bezdyskusyjność jego dalszego rozwoju. Do czasu zakończenia wojny ciężko mówić o tym, jakie będą następstwa tego trudnego czasu. Być może niejedynym, ale najbardziej zauważalnym „efektem” będzie zwiększenie możliwości produkcyjnych firm należących do Polskiej Grupy Zbrojeniowej – komentuje bieżącą sytuację Arkadiusz Śliwicki.

inżynier sprzedaży,

GF Machining Solutions

– Należy pamiętać, że zakupy maszyn to inwestycje na wiele lat. Plan na inwestycję – w szczególności w duże specjalizowane maszyny do przemysłu ciężkiego – to zakup rozciągnięty w czasie. Decyzja zakupowa nie może być podejmowana na podstawie chwilowej zmiany trendów, tylko w perspektywie długofalowych zmian. Wojna w Ukrainie jest niestety czasowo nie do określenia. Trudno powiedzieć, by była to chwilowa zmiana trendu. W tym momencie w UE toczy się dyskusja, jak duża część przemysłu powinna zostać przekierowana na produkcję wojskową – zauważa Michał Tokarczyk – Jako inżynier do spraw sprzedaży obrabiarki CNC, rozpoznawalnego polskiego dostawcy maszyn, oprzyrządowania i rozwiązań APX Technologie, mogę wypowiedzieć się w zakresie obróbki skrawaniem. W mojej opinii konflikt zbrojny w Ukrainie ma ograniczony wpływ na dynamikę przemysłu związanego z obróbką skrawaniem w Polsce. Globalnie patrząc, sektor przemysłu związanego z produkcją wojskową zaliczył olbrzymi wzrost zapotrzebowania na produkty militarne, niestety niewielki odsetek przemysłu ciężkiego w Polsce to przemył zbrojeniowy. Nastąpił jednak rozwój rynku obrabiarek, spowodowany dużym transferem przemysłu z Ukrainy do Polski.

inżynier do spraw sprzedaży APX Technologie

– W mojej ocenie wojna w Ukrainie wprowadziła duże zawahanie w procesie podejmowania decyzji wśród polskich przedsiębiorców. Klienci jeszcze bardziej analizują wszystkie składowe i na ich podstawie obierają kierunki rozwoju swoich przedsiębiorstw. Z pewnością wzrosło zapotrzebowanie z sektora zbrojeniowego, który oczekuje szybkich dostaw wysoce precyzyjnych centrów obróbczych –

mówi Grzegorz Kominek.

prezes zarządu Chiron Polska

– Rozpędzona gospodarka i zawiązane wcześniej kontrakty pomogły w dobrym tempie rozpocząć rok 2023, jednak na ten moment przemysł w sektorze prywatnym właścicielskim nie ma odwagi inwestycyjnej, pomimo że zamówienia i prognozy ilościowe są na podobnym poziomie. Bezpośrednią tego przyczyną jest wojna w Ukrainie. Przemysł ciężki ożywił się w zaistniałej sytuacji, jednak większość tego sektora jest w rękach Skarbu Państwa i tam procedury i dynamika decyzyjności powoduje, że niezbyt szybko kontrakty będą zrealizowane. Być może ten rok już jest stracony dla rynku obrabiarek ze względu na terminy realizacji budowy maszyn. Nadal nie wszystkie komponenty są dostępne od ręki – uważa Marek Szkiłądź.

doradca techniczno-handlowy Jazon

– Obecnie rynek maszyn obróbczych zmienił się pod kątem dostaw, zdarza się, że czas dostawy się wydłuża ze względu na przerwane łańcuchów dostaw. Producenci są zmuszeni do szukania nowych globalnych dostawców komponentów. Szczęśliwie SW większość zapotrzebowania realizuje w Europie. Wojna w Ukrainie wpłynęła na ceny rynkowe stali, co skutkowało wzrostem kosztów produkcji maszyn – podsumowuje tę część naszej dyskusji Florian Strojny.

projekt inżynier SW Polska

Cyfryzacja i Przemysł 4.0

Chyba najbardziej gorącym tematem ostatnich lat była automatyzacja i cyfryzacja systemów produkcyjnych pod kątem wdrażania założeń Przemysłu 4.0. Coraz większą uwagę zwraca się na nowoczesne technologie współpracujące z systemem IT przedsiębiorstwa. Dużo mówi się też o sztucznej inteligencji, zwłaszcza w kontekście przetwarzania danych na bieżąco, bezpośrednio na stanowiskach produkcyjnych (tzw. technologia Edge AI). Naszych rozmówców zapytaliśmy więc o to, jakie nowoczesne, cyfrowe i zautomatyzowane technologie dostępne są w najnowszych obrabiarkach.

– Na całym świecie panuje era konsumpcjonizmu, co przekłada się na zwiększone zapotrzebowanie produkcyjne. Dodatkowo ciągły rozwój technologii stawia przed nami nowe wyzwania, szczególnie w odniesieniu do czasu i jakości produkcji. Ma to oczywiście znaczący wpływ na rynek obrabiarek, które powinny zapewnić coraz wyższą efektywność. Mając na uwadze ten aspekt oraz mniejszą podaż na rynku pracy, można zauważyć, że szczególną rolę odgrywa tu możliwość automatyzacji maszyn – mówi Arkadiusz Śliwicki. – Maszyny firmy GF Machining Solutions już od dłuższego czasu są przystosowane do nowoczesnych rozwiązań cyfryzacji. Oferujemy szereg rozwiązań w zakresie digitalizacji, łącząc inteligentne procesy produkcyjne i rozwiązania automatyzacji warsztatów dla zintegrowanych linii produkcyjnych, umożliwiające monitorowanie procesów w czasie rzeczywistym, jak również zdalne usługi cyfrowe. Największy rozwój nastąpił w rozwoju cyfrowym w systemach automatyzacji. Wdrożone oprogramowanie pozwala na zarządzenie całym procesem produkcyjnym, planowanie kolejności poszczególnych operacji, ich modyfikację z powodu nieplanowanych zmian oraz współpracę z maszynami pomiarowymi eliminującą błędy. Ponadto system RFID zapewnia pełną identyfikowalność na każdym etapie procesu. Obserwujemy znaczną tendencję wzrostową na rynku w tym zakresie – dodaje.

– Od wielu lat rynek wymaga na producentach obrabiarek dostosowania ich do koncepcji Industry 4.0. Stopień złożoności dzisiejszych maszyn jest znacznie wyższy niż jeszcze kilka lat temu. Obecnie produkowane maszyny SW mogą dokonywać autodiagnozy w sposób zaplanowany i przedstawić wynik osobom odpowiedzialnym za ich stan. Dzięki temu firmy mogą przeprowadzać konserwacje maszyn w sposób zaplanowany, co skutkuje dostępnością pracy maszyny oraz poprawia stabilność produkcji poprzez unikanie długotrwałych i kosztownych awarii – mówi Florian Strojny. – Firma SW oferuje swoim klientom kompleksowe systemy automatyzacji. Na życzenie klienta może przygotować maszynę dla innego integratora. Na rynku jest wiele firm w tym się specjalizujących, dlatego maszyny SW mogą być wyposażane w różnego typu interfejsy (Profibus, Profinet etc.), które umożliwiają integrację systemów automatyzacji z centrami obróbczymi. W przypadku wyboru przez klienta portalowego systemu automatyzacji producent obrabiarek SW umożliwia załadunek/rozładunek komponentów od góry – uszczegóławia.

– Nowe obrabiarki wyposażone są w systemy monitorujące aktualny stan zużycia komponentów i porównują go z wartościami wzorcowymi, zapisanymi w chwili, kiedy maszyna opuszczała fabrykę producenta. Dzięki temu służby utrzymania ruchu otrzymują pełny raport o bieżącym stanie obrabiarki, co ułatwia planowanie przestojów i wykonywanie planowanych konserwacji – zauważa z kolei Grzegorz Kominek. – Dostęp do technologii informatycznych umożliwił rozwój narzędzi softwarowych do komunikacji, monitoringu, zarządzania lub kontroli maszyn oraz linii produkcyjnych. Trudności w pozyskaniu wykwalifikowanej kadry pracowniczej tylko przyspieszają ten rozwój. Już teraz narzędzia IT pozwalają na uzupełnianie lub nawet wyeliminowanie pracy człowieka. Ten trend oczywiście będzie się tylko pogłębiał.

– Terminy IIoT i M2M mają wspólne korzenie, ponieważ odnoszą się do tej samej dziedziny urządzeń, które łączą się z przemysłowym systemem sterowania, aby osiągnąć wymierny rezultat. Dziś jest to opcja wymagana nawet w standardowych obrabiarkach. W gniazdach produkcyjnych i zautomatyzowanych obrabiarkach już dziś standardowo stosowane są w połączeniu MES. Sterowniki również ewoluują w stronę uproszczenia obsługi, uczenia w celu automatycznej optymalizacji procesu i bezpośredniej komunikacji z urządzeniami peryferyjnymi jak robot czy systemy pomiarowe i inne – uważa Marek Szkiłądź.

– Każda z naszych obrabiarek może przekazywać dane o stanie maszyny i procesie obróbki do chmury. Dodatkowo przy wykorzystaniu odpowiednich modułów również pobierać dane z urządzeń peryferyjnych. Maszyny dostarczane przez APX z powodzeniem mogą być poddawane analizom w celu wykrycia wzorców pobieranych sygnałów świadczących o zbliżającej się awarii. Jak na razie skuteczność przewidywania przez uczenie maszynowe jest niewielka, ponieważ procesy obróbcze są różnorodne i to, co w jednym procesie świadczyłoby o zużyciu śrub, w rzeczywistości oznacza, że na maszynę został założony dużo większy detal. Liczba fałszywych alarmów jest zbyt duża, żeby oferować takie rozwiązanie komercyjnie – mówi Michał Tokarczyk. – Maszyny CNC i sterowania są tak zaawansowane, że nie nastąpiła w tym obszarze znacząca rewolucja, ponieważ w przypadku obrabiarki CNC – sterowanej numerycznie, jest ona ze swojej natury cyfrowa i była elementem Internetu Rzeczy, zanim to nazywano Internetem Rzeczy. To, co się zmieniło, to położenie nacisku na bardziej intuicyjną komunikację z użytkownikiem i poszerzenie zakresu standardowo wysyłanych informacji. Nastąpiło również poszerzenie zakresu metod transmisji o bezprzewodową. Oczywiście w aspekcie tylko informacyjnym, ponieważ komunikacja bezprzewodowa jest bardzo wrażliwa na zakłócenia, jakie często występują w zakładach przemysłowych i nie spełnia warunków protokołów komunikacyjnych czasu rzeczywistego. Optymalna jest sieć oparta o światłowody, zapewniająca bardzo wysoki transfer i odporność na zakłócenia – podsumowuje.

Sprawdź również: Nowoczesne narzędzia do obróbki metali

Komunikacja człowiek – maszyna. Obrabiarki CNC

Oczywiście automatyzacja i cyfryzacja procesów produkcyjnych to nie wszystko. Naszych rozmówców zapytaliśmy też o to, jakie technologie dotyczące systemów komunikacji człowiek – maszyna są obecnie wdrażane. Interesującą kwestią jest też to, czy tradycyjne szafy sterownicze zastąpione zostały interfejsami HMI oraz to, czy nowoczesne obrabiarki mogą być sterowane za pomocą np. tabletu?

– Jak wspominałem wcześniej, maszyny dostarczane przez APX mogą przekazywać dane o stanie maszyny i procesie obróbki do chmury. Jest to idealny przykład komunikacji maszyna – człowiek, w którym ciągle doskonalone są procesy komunikacji – mówi Michał Tokarczyk. – Nic nie stoi na przeszkodzie, by obrabiarki miały funkcje zdalnego pulpitu i to od inwencji użytkownika zależy, jak on będzie wykorzystany. Należy jednak zwrócić uwagę na niebezpieczeństwa płynące ze zdalnego sterowania urządzeniem. Najważniejsze z nich to, po pierwsze – możliwość przejęcia maszyny przez osoby nieupoważnione i wyrządzenie fizycznych, bardzo kosztowych strat. Po drugie – uruchomienie procesu obróbczego wymaga fizycznej obecności człowieka, który skontroluje w szczególności nowy proces. Człowiek powinien być przy maszynie i pełnić funkcję kontrolną – dodaje.

– Firma SW na obecnie produkowanych maszynach stopniowo zamienia standardowe panele sterownicze z klasycznymi przyciskami na 24-calowe panele dotykowe „Cone”. Powyższe panele są przeskokiem generacyjnym. Pozwalają na znacznie większą możliwość dopasowania/aranżacji wyświetlanych danych. Kolejnym elementem usprawnienia jest zastąpienie klasycznych paneli magazynowych tabletami. Takie rozwiązanie daje operatorowi większą niezależność i szybkość przy wprowadzaniu danych narzędziowych do maszyny oraz możliwość sprzężenia jednego tabletu z kilkoma obrabiarkami – zauważa Florian Strojny.

– Technologia sterowników i systemów zarządzających gniazdami produkcyjnymi – można już powiedzieć – idzie w stronę Przemysłu 5.0, czyli sztucznej inteligencji ciągle doskonalącej efektywność i jakość. Tematyka interfejsów pośredniczących między człowiekiem a maszyną pojawia się właściwie w każdym punkcie, tam gdzie technologia spotyka człowieka. Im sprawniej wykorzystujemy nowe technologie przydatne w świecie produkcyjnym, tym więcej takich punktów styku się pojawia. Dlatego tematyka HMI będzie nam towarzyszyć coraz częściej. Obrabiarki CNCdo metalu są stosowane już od kilku lat – np. w szlifierkach do ostrzenia pił czy w obecnie wdrażanych przez JAZON systemach pomiarowych z wykorzystaniem do kontroli i programowania zewnętrznego urządzenia, takiego jak tablet – mówi Marek Szkiłądź.

– Obecne interfejsy mają postać ekranów dotykowych, co ułatwia obsługę młodym ludziom, którzy dorastają z ekranami ciekłokrystalicznymi na co dzień. Jeśli chodzi o komunikację z obrabiarką, to staje się ona coraz bardziej intuicyjna. W każdej chwili z poziomu pulpitu sterującego mamy dostęp do opisów komunikatów błędów czy dokumentacji obrabiarki. Coraz szerzej stosuje się również technologie VR na halach produkcyjnych – podkreśla Grzegorz Kominek.

– Od wielu już lat nasze maszyny posiadają interfejsy HMI. Dodatkowo nasza platforma usług cyfrowych rConnect umożliwia najbardziej zaawansowaną zdalną analizę i obsługę obrabiarek. Poprzez rConnect Messenger dane maszynowe są wysyłane na urządzenie mobilne, dzięki czemu klient jest na bieżąco informowany o stanie produkcji. Zestaw aktywacyjny rConnect zawiera wszystkie komponenty, których nasi serwisanci potrzebują do prawidłowej instalacji sprzętu. Po aktywacji nasi klienci otrzymują dostęp do cyfrowego świata usług GF Machining Solutions (w tym innowacyjnych usług modułowych). rConnect Customer Cockpit umożliwia dostęp do interfejsu HMI i CNC parku maszyn danego klienta, natomiast rConnect LRA zapewnia bezpośredni dostęp do naszych wykwalifikowanych inżynierów serwisu dzięki bezpiecznej technologii szyfrowanego protokołu połączenia punkt-punkt – mówi inżynier sprzedaży Arkadiusz Śliwicki.

Sprawdź również: Maszyny do obróbki rur – czym kierować się przy ich wyborze?

Technologiczna przyszłość obrabiarek

Cyfryzacja przedsiębiorstw, Przemysłowy Internet Rzeczy, Przemysł 4.0, cyfrowe zarządzanie produkcją, automatyzacja procesów i wymiana cyfrowych danych w modelu machine-to-machine oraz człowiek – maszyna, wymusiły rozwój cyfrowych rozwiązań stosowanych praktycznie we wszystkich, nawet najprostszych maszynach obróbczych. Na koniec zapytaliśmy naszych rozmówców, jak postrzegają kierunki rozwoju maszyn obróbczych w najbliższej przyszłości.

– W kolejnych latach poziom automatyzacji linii obróbczych będzie postępował. Klienci coraz częściej są zainteresowani robotyzacją pojedynczych maszyn lub całych linii obróbczych, ale również pytają o doposażenie, o magazyn detali surowych z automatycznym ich pobieraniem z pojemnika dzięki zastosowaniu systemów wizyjnych. Powyższe rozwiązania coraz bardziej ograniczają czynnik ludzki w procesach obróbczych – uważa Florian Strojny, projekt inżynier w firmie SW Polska.

– Na rynku obrabiarek kierunek jest już tylko jeden: pełna cyfryzacja i algorytmy w sterownikach do programowania obróbki bazujące na kilku podstawowych informacjach. Maksymalizacja upraszczająca obsługę tak, by jak najmniejszy wpływ miał czynnik ludzi i obsługa automatyczna w transporcie i załadunkach obrabianych materiałów. Ten trend obserwujemy i wdrażamy, spełniając wymogi naszych klientów – dodaje Marek Szkiłądź, doradca techniczno-handlowy w firmie Jazon.

– Cyfryzacja musi pomagać człowiekowi, ale i go zastępować – ze względu na braki kadrowe. Są również gałęzie przemysłu, gdzie warunki pracy są uciążliwe, i to tam w pierwszej kolejności należy szukać zastępstwa w postaci maszyn. Proces ten należy postrzegać jako wsparcie, a nie jako zagrożenie – dodaje Grzegorz Kominek, prezes zarządu Chiron Polska.

– Od kilku lat zauważalny jest rozwój automatyzacji i ten trend na pewno się utrzyma. U podstaw tego leży niska podaż na rynku pracy. Z tego powodu także następuje rozwój maszyn w celu eliminacji prac ręcznych. Jednak zmniejszenie udziału czynnika ludzkiego w całym procesie wymaga większej kontroli i wydaje się, że rozwój nastąpi w kierunku zautomatyzowanych gniazd rozbudowanych o odpowiednie urządzenia pomiarowe. Kluczowe będzie tu zapewnienie komunikacji maszyna – urządzenia pomiarowe – przewiduje inżynier sprzedaży Arkadiusz Śliwicki z GF Machining Solutions.

– Technolodzy, konstruktorzy oraz pracownicy działów R&D w branży obrabiarkowej będą dążyć do udoskonalania aktualnie funkcjonujących rozwiązań. Podejrzewam, że rozpocznie się większy rozwój uczenia maszynowego w doborze technologii skrawania. Nie wykluczam, że producenci będą dążyć do stworzenia przemysłowego odpowiednika czatu GPT, czyli sztucznej inteligencji odpowiadającej na szereg zadanych pytań technicznych, bazującego na technologicznej bazie danych stworzonych przez technologów programów obróbczych. Taka maszyna bazująca na sztucznej inteligencji i posiadająca odpowiednie zaplecze techniczne byłaby w stanie przeprowadzić cały proces technologiczny bez udziału inżyniera. Rozwój takiego rozwiązania mógłby być ułatwiony, gdyby wszystkie dane wejściowe dla sztucznej inteligencji były w formie zdigitalizowanej. Dodatkowo duży poziom oczujnikowania obrabiarki CNC oraz stabilność pracy w łatwy sposób dostarczają pętli sprzężenia zwrotnego dla uczenia maszynowego. Algorytmy mają teoretyczną możliwość oceny, czy zaprojektowany przez nie proces jest bezpieczny dla maszyny. Łatwiejszym do wykonania wariantem jest uczenie maszynowe, które może polegać jedynie na symulacji sterowania CNC w bazach danych firm narzędziowych i programie CAM oraz na podstawowej wiedzy z zakresu wzorów w obszarze obróbki skrawania. W zaproponowanym procesie użytkownik będzie mógł wyregulować parametry ustalone przez sztuczną inteligencję, np. chcąc oszczędzić maszynę. Pomysł na wprowadzenie pełnej cyfryzacji może rozwiązać problem trudno dostępnych specjalistów, przyśpieszyć procesy doboru technologii, zaoszczędzić czas, a co za tym idzie – pieniądze – podsumowuje naszą dyskusję Michał Tokarczyk, inżynier ds. sprzedaży.

Sprawdź również: Monitorowanie olejów w czasie rzeczywistym. Przykłady aplikacji