Narzędzia do obróbki metali a rosnące zapotrzebowanie

Wprawdzie i ten sektor zmaga się w ostatnich latach z wieloma problemami, m.in. z niedoborem pracowników, wyższymi kosztami zakupu surowców, rosnącymi cenami gazu i prądu, jednak jego znaczenie nie maleje. Przemysł nieustannie korzysta z obróbki metali, np. do produkcji samochodów, urządzeń elektronicznych, statków, konstrukcji budowlanych czy nawet sprzętu medycznego. Zapotrzebowanie ma zwiększać się także ze względu na rozwój infrastruktury OZE oraz wzrost znaczenia elektromobilności. Do tych dziedzin także wykorzystuje się bowiem obróbkę metali.

TRENDY W OBRÓBCE METALI

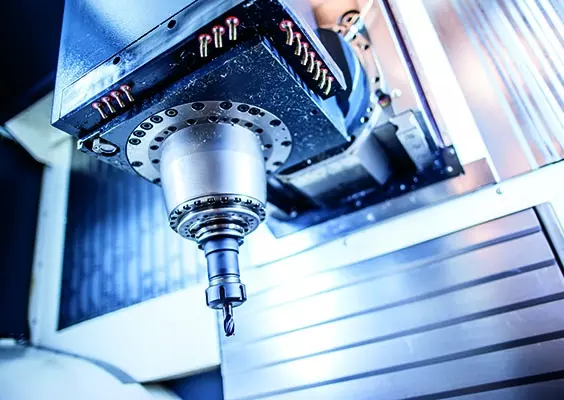

Aktualnie najwydajniejszą metodę produkcji części metalowych stanowi precyzyjna obróbka przy użyciu zaawansowanych technologicznie maszyn CNC. Dzięki tej technologii można skrócić czas realizacji zlecenia oraz zredukować koszty produkcji, ponieważ maksymalnie eksploatuje się materiał i minimalizuje ewentualne straty. Wykorzystuje się ją m.in. w branży motoryzacyjnej, lotniczej, medycznej, meblowej czy oświetleniowej.

Stosunkowo nową metodą skrawania metalu jest natomiast obróbka szybkościowa (HSM). Na wzrost jej popularności wpływają na pewno nowe możliwości obrabiarek, jak np. lepsze dopasowanie prędkości czy bardzo precyzyjne ustalenie ścieżki ruchu narzędzi. Charakteryzuje się m.in. wysoką prędkością obrotową wrzeciona, wysoką wartością posuwu oraz mniejszą głębokością skrawania. Zbliżona do obróbki HSM jest obróbka wysokowydajna (HEM). Ona również może być przeprowadzana przy wysokich prędkościach, jednak odbywa się z większą głębokością skrawania przy mniejszej głębokości promieniowej skrawania. Dzięki temu ciepło jest lepiej odprowadzane wraz z usuwanym wiórem. Zmniejsza się także ryzyko uszkodzenia narzędzia do obróbki metali.

Sprawdź również: Monitorowanie olejów w czasie rzeczywistym. Przykłady aplikacji

Wśród trendów z ostatnich lat warto wymienić także rozwijanie obróbki na twardo. To alternatywa szlifowania, która pozwala wyeliminować niekorzystne efekty hartowania. Może też zastąpić obróbkę elektroerozyjną, co przynosi ze sobą korzyści nie tylko ekonomiczne, ale i ekologiczne. Upowszechnia się też obróbka na sucho lub z minimalną ilością cieczy obróbkowej. Pozwala ona zmniejszyć koszty eksploatacyjne (związane np. z zakupem i eksploatacją cieczy obróbkowej czy oczyszczaniem wiórów) oraz wpisuje się w trend ochrony środowiska. Nie zanieczyszcza otoczenia stanowiska pracy i środowiska naturalnego, ponieważ wyeliminowane są wióry z obiegu cieczy obróbkowej. Oszczędza się także materiał, ponieważ w trakcie obróbki nie powstają uszkodzenia produktów w wyniku tzw. szoku termicznego.

Do nowoczesnych metod obróbki metali zaliczyć można także drukowanie 3D oraz metody hybrydowe łączące ten rodzaj druku z metodą CNC. Dzięki tym rozwiązaniom można uzyskać niezwykle precyzyjne kształty, w dodatku drukarki 3D umożliwiają przeprowadzenie procesu w dowolnym miejscu. Najbardziej innowacyjną metodą jest natomiast obróbka wiązką laserową. Wykorzystuje się ją m.in. do spawania, trawienia lub cięcia. Przede wszystkim jest ona bardzo precyzyjna, ponieważ działa punktowo oraz nie zmienia właściwości metalu otaczającego fragment poddawany obróbce.

Wciąż jednak popularna jest tradycyjna obróbka skrawaniem, nie potrzebuje bowiem ani specjalistycznego sprzętu, ani wiedzy. W przypadku obrabiarek konwencjonalnych to pracownik ręcznie montuje oraz demontuje narzędzia i obrabiany przedmiot. Ustawia parametry i steruje pracą urządzenia, a następnie ręcznie mierzy i sprawdza wyprodukowany element.

|

Jakie są prognozy rozwoju branży narzędzi do obróbki metali w najbliższych latach? Sprawdź również: Rynek obrabiarek w Polsce Jakie są obecnie trendy w produkcji narzędzi do obróbki metali?

Narzędzia skrawające – jakie nowe materiały do ich produkcji zyskują obecnie na znaczeniu?

|

Narzędzie do obróbki metali to NIE TYLKO WĘGLIK!

Do narzędzi służących do obróbki skrawaniem zaliczamy noże (tokarskie, dłutownicze), frezy, gwintowniki i narzynki oraz narzędzia do wykonywania otworów (wiertła, nawiertaki, rozwiertaki i pogłębiacze). Aby sprostać wymaganiom klientów, ich producenci muszą stosować najwyższej klasy surowce. Obecnie to węglik spiekany oraz cermetal. Umożliwiają one precyzyjną obróbkę najtwardszych materiałów, nawet stali hartowanych. Węglik posiada jedne z najlepszych właściwości skrawających. Narzędzia z niego wykonane są niezwykle twarde, ostre i wytrzymałe na temperaturę nawet do 1000oC. Oprócz tego skrawanie za pomocą narzędzi z węglików spiekanych nie wymaga wykorzystania cieczy chłodząco-smarujących, co obniża koszty obróbki. Konkurencję dla węglika stanowią spieki ceramiczne, które charakteryzują się nawet dwa razy wyższą twardością oraz wyższą odpornością na temperaturę (niemal do 1100oC). Narzędzia do obróbki metali cermetalowe posiadają mechanizm samoostrzenia w miarę zużywania, dzięki czemu są niezwykle wytrzymałe. Wykorzystuje się je m.in. do obróbki wykończeniowej stali nierdzewnych, stali niskowęglowych, ferrytycznych oraz do obróbki metali niezależnych. Dodatkowo trwałość narzędzi z węglika lub cermetalu można zwiększyć, nakładając trudnościeralne powłoki ochronne. Ich grubość wynosi najczęściej od 1 do 4 mikronów.

Do produkcji ostrza narzędzi do obróbki na twardo stosuje się natomiast głównie ceramikę mieszaną i polikrystaliczny regularny azotek boru. Dzięki nim płytki ostrzowe charakteryzują się wysoką odpornością na ścieranie. Do narzędzi przeznaczonych do obróbki na sucho stosuje się oprócz węglika spiekanego także spiekaną stal szybkotnącą, regularny azotek boru oraz polikrystaliczny diament. Na ostrza można nanieść dodatkowe powłoki ochronne z warstwami poślizgowymi, dzięki którym zmniejsza się współczynnik tarcia i polepsza odprowadzanie wiórów, a także minimalizuje się możliwość przywarcia materiału.

Sprawdź również: Maszyny do obróbki rur – czym kierować się przy ich wyborze?

NOWE NARZĘDZIA DO OBRÓBKI METALI SKRAWANIEM

Klienci zajmujący się obróbką metali mogą wybierać spośród bogatej oferty. Narzędzi skrawające są dostepne w formie zarówno uniwersalnej, jak i o specjalnym przeznaczeniu. Mogą zapoznać się z katalogiem renomowanych producentów krajowych i zagranicznych, takich jak np. Polcomm, Sandvik Coromant, Fraisa, Pafana, Mitsubishi, Vargus, Tungaloy, Baildonit, Dolfamex, Bahco, Beta, Draper, Fanar, Ceratizit i wielu innych. Przy wyborze odpowiednich narzędzi pomaga wykwalifikowany personel, który dobiera te najlepiej spełniające potrzeby klientów. Sporo firm udostępnia także specjalne, dedykowane aplikacje, w których można zapoznać się z ich produktami, a wszystko po to, by usprawnić wybór narzędzi. A jest w czym wybierać, ponieważ co roku na targach przemysłowych odbywają się premiery kolejnych narzędzi do obróbki metali. Już sama oferta frezów jest imponująca. Na przykład firma Sandvik wprowadziła w ostatnim czasie kilka ciekawych, wysokowydajnych, nowych rozwiązań. To m.in. uniwersalne frezy trzpieniowe CoroMill Dura, przeznaczone do bezproblemowej obróbki. Wyróżnia je innowacyjna, opatentowana konstrukcja WhisperKut, wykorzystująca koncepcję zmiennego kąta pochylenia linii śrubowej. To zapewnia bezwibracyjną, lekką obróbkę, przy czym proces skrawania jest nadal bezpieczny i wydajny. Firma Sandvik wprowadziła również nowy frez CoroMill MF80 do ekonomicznego frezowania czołowego i walcowo-czołowego oraz drugą generację płytek CoroTurn Prime w wariancie B,

dwustronnych i czteroostrzowych, zapewniających jeszcze bardziej wydajną kosztowo obróbkę. Narzędzie zostało ulepszone, tak aby umożliwiało jeszcze większą skuteczność toczenia we wszystkich kierunkach. Wyposażono je m.in. w gniazdo płytki o wzmocnionej konstrukcji i zmodernizowane geometrie, aby umożliwić kontrolę spływu wiórów, nawet w obróbce najbardziej wymagających materiałów, takich jak np. stale nierdzewne. Sandvik ulepszył również oprawki narzędziowe CoroCut 1-2, które mają teraz nowe mocowania śrubowe ze wzmocnieniem za pomocą sprężyny, co zastąpiło poprzedni mechanizm. Dzięki temu zwiększono trwałość narzędzia do obróbki metali.

Również firma Fraisa skupia się na przedłużeniu żywotności swoich produktów. W jej ostatnim katalogu narzędzi frezarskich znajdziemy ponad 400 rodzajów wysokiej klasy narzędzi monolitycznych z węglika spiekanego, wykorzystywanych do obróbki części dla przemysłu formierskiego, lotniczego, branży medycznej, mechaniki precyzyjnej i wykonawstwa części maszyn. Ten katalog został wzbogacony m.in. o 164 narzędzia do obórbki metali z nowej rodziny Microcut, która zawiera mikrofrezy kuliste, cylindryczne i torusowe. Ich innowacyjna geometria pozwala na wydajną obróbkę stali do 56 HRC, stali nierdzewnych i tytanu, przy zachowaniu długiej żywotności. Również niedawno wprowadzone do portfolio frezy cylindryczne z serii Favora mają wydłużoną o 50% trwałość w stosunku do narzędzi poprzedniej generacji. W katalogu narzędzi Fraisa do obróbki gwintu i wierteł znalazła się także nowa seria gwintowników Xtap do pracy ze stalą i stalą nierdzewną. Ich nowoczesna geometria, uzyskana za pomocą 6-osiowych szlifierek najnowszej generacji, pozwala uzyskać niespotykaną wydajność i niezawodność procesu. W dodatku nowe pokrycie gwarantuje trwałość i stabilność wymiarową narzędzi.

Także w ofercie firmy MM-Tools są nowe frezy. To frez kątowy Xtra·tec® XT M5137, który może być stosowany m.in. do frezowania płaszczyzn, obróbki kieszeni i frezowania cyrkulacyjnego stali, stali nierdzewnych, żeliwa i materiałów trudnoskrawalnych. Zapewnia wysoki poziom bezpieczeństwa procesu dzięki stabilnym, dwustronnym płytkom skrawającym. Kolejną nowością jest frez pełnowęglikowy MD268 Supreme, który może być stosowany do obróbki zgrubnej elementów aluminiowych we wszystkich segmentach przemysłu. Do zalet jego stosowania można zaliczyć m.in. krótki czas obróbki dzięki dużej ilości usuwanego materiału. Model MD265 Supreme opracowano natomiast z myślą o przemyśle lotniczym i astronautycznym, nadaje się jednak do zastosowania we wszystkich branżach wykorzystujących obróbkę materiałów ISO N. Jego profilowane ostrze RAPAX zmniejsza siły skrawania i zapewnia wysoką stabilność procesu. Zaletą frezów pełnowęglikowych MD344 Supreme jest natomiast otwieranie i obróbka kieszeni oraz zagłębień bez zmiany narzędzia oraz krótszy czas obróbki i mniejsze koszty. Można je stosować m.in. do zagłębiania, frezowania, frezowania wgłębnego, wiercenia, frezowania pełnych rowków i do obróbki bocznej. Frez pełnowęglikowy MD340 Supreme charakteryzuje się natomiast optymalną stabilnością ruchu i większą trwałością dzięki specjalnej geometrii, najwyższą wydajnością w procesie obróbki skrawaniem materiałów ISO P oraz bezpiecznym frezowaniem przy bardzo dużej oszczędności czasu. W ofercie firmy MM Tools są także nowe pełnowęglikowe gwintowniki TC388/TC389 do obróbki materiałów twardych. Można je stosować z emulsją, ponieważ nie wymagają oleju.

Są one przystosowane do ręcznego kalibrowania gwintu w przypadku odkształcenia hartowniczego. Koszty produkcji są niskie w przeliczeniu na gwint, a to dzięki dużej trwałości narzędzia do obróbki metali oraz krótkiemu czasowi obróbki.

Natomiast firma Ceratizit Polska zaprezentowała niedawno wielofunkcyjne narzędzie do obróbki skrawaniem EcoCut w połączeniu z płytkami ISO-P. Jest ono przeznaczone do wysokowydajnych operacji toczenia i wiercenia przy obróbce stali. Korzyści z jego stosowania to możliwość zwiększenia parametrów skrawania w celu szybszej obróbki, 15% większa wydajność od poprzednich wersji oraz zoptymalizowana powłoka Dragonskin (która zwiększa trwałość narzędzia, zapewnia stabilność procesu oraz skraca czas obróbki).

BĄDŹ NA BIEŻĄCO

Producenci narzędzi do obróbki metali co roku dostarczają nam nowych rozwiązań. Premiery zwykle odbywają się na targach przemysłowych organizowanych w różnych miastach. Można tam nie tylko zapoznać się z ofertą, ale także nieraz samemu wypróbować działanie narzędzi. Przed nami w tym roku m.in. Przemysłowa Wiosna w Kielcach (28–31 marca), ITM Industry Europe w Poznaniu (30 maja–2 czerwca), Międzynarodowe Targi Maszyn i Narzędzi dla Przemysłu Drzewnego i Meblarskiego DREMA w Poznaniu (12–15 września), Międzynarodowe Targi Obrabiarek, Narzędzi i Technologii Obróbki w Katowicach (3–5 października) czy Międzynarodowe Targi Innowacyjnych Rozwiązań Przemysłowych w Warszawie (24–26 października).