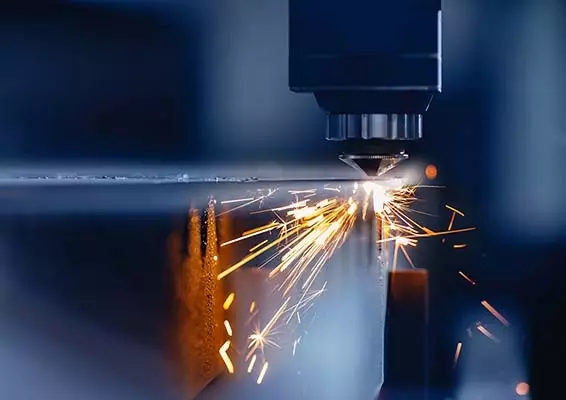

Maszyny do obróbki metalu – kluczowe parametry i różnorodność

Celem obróbki rur jest jej odkształcenie i odpowiednie nadanie nowego kształtu. Przeprowadzenie tego procesu obwarowane jest zapewnieniem konkretnych parametrów przez daną maszynę, takich jak moc i stopień zgięcia. Ważny element stanowi jakość wykonania, funkcjonalność i prostota obsługi. Obróbka plastyczna/mechaniczna nie może mieć wpływu na wytrzymałość i plastyczność produktu, a wszelkie zgięcia powinny wychodzić idealnie równe i bez uszczerbków – czego poboczną, jednak nie mniej ważną zaletą będzie ekologiczność i oszczędność, gdyż nie zostaną wygenerowane odpady materiałów.

Wśród wielu cech charakteryzujących maszyny do gięcia rur, najpowszechniejsze są giętarki trzpieniowe, beztrzpieniowe oraz trójrolkowe.

Giętarki do rur miedzianych i nie tylko! Zwijarki trójrolkowe

Ten rodzaj giętarki jest najskuteczniejszy w momencie, kiedy promień gięcia elementu mocno przekracza średnicę rury. Działa ona na zasadzie kształtowania obrabianego materiału poprzez przeciągnięcie przez rolki formujące. Zaletą takiego rozwiązania jest możliwość uzyskania praktycznie każdego kąta gięcia, a także kształtowanie przestrzenne. Dodatkowo w przypadku zwijarek CNC mamy możliwość zapisania pozycji rolek, co umożliwia produkcję seryjną i automatyczny proces gięcia.

Giętarki do rur beztrzpieniowe

Giętarka tego typu jest maszyną o stosunkowo prostej konstrukcji – rura bądź profil nawijane są na wymienną matrycę, bądź wyciskane przez prasę. Dzięki takiemu działaniu możemy w prosty sposób uzyskać różne gięcia na tej samej maszynie. Giętarki beztrzpieniowe znajdują swoje zastosowanie m.in.:

- w procesie wytwarzania niektórych elementów do maszyn przemysłowych,

- podczas wykonywania balustrad, barierek, poręczy,

- przy formowaniu drutu zbrojeniowego,

- podczas wykonywania różnych konstrukcji stalowych.

Giętarki trzpieniowe

Stanowią najpopularniejszy rodzaj urządzeń służących do gięcia rur, najczęściej są kompatybilne z innymi narzędziami, umożliwiają stworzenie gniazda produkcyjnego oraz pracę na wielu osiach. Pozwalają na obróbkę materiałów cienkościennych o bardzo małych promieniach bez zagrożenia ich zniszczenia bądź złamania. Jednocześnie maszyny te wykorzystuje się przy formowaniu detali giętych przestrzennie – często z wykorzystaniem kombinacji promieni stałych i zmiennych. Możemy także znaleźć tutaj opcje półautomatyczne, w których przesuw i obrót przekształcanego materiału kontrolowany jest przez operatora giętarki, jak i w pełni automatyczne, gdzie zbędna jest jego ingerencja.

Kluczową myślą, jaka powinna towarzyszyć nam przy wyborze maszyny do obróbki rur, jest częstotliwość użytku. W niewielkim przedsiębiorstwie zakup specjalistycznej giętarki trzpieniowej może okazać się zbędny, z drugiej strony ręczna maszyna beztrzpieniowa nie będzie dostatecznie wydajna w wielkoseryjnej hali produkcyjnej.

Sprawdź również: Rynek obrabiarek w Polsce

Szybko a precyzyjnie – plastyczna obróbka rur

Pierwszym z pytań, które są niezbędne do zadania przed zakupem, jest stopień złożoności i liczba produktów, które chcemy uzyskać. Rury wymagające prostych zgięć, niewielkiej ilości ingerencji w materiał, produkowane w dużych ilościach – ten opis idealnie wpasowuje się w maszynę trzpieniową sterowaną numerycznie. Opróbka plastyczna dzięki tego typu giętarkom gwarantuje dużą dokładność i szybkość produkcji przy zachowaniu identycznych parametrów.

Niewątpliwą zaletą nowoczesnych giętarek CNC jest także możliwość przeprowadzenia symulacji przed rozpoczęciem produkcji seryjnej, co pozwala na przeanalizowanie procesu tworzenia produktu końcowego oraz jego wydajności.

Używanie maszyny do obróbki rur i profili o nietypowych kształtach w skali przemysłowej uwarunkowane jest wyborem giętarek o wyższym stopniu zaawansowania, jednak w rezultacie pozwala to na wspomnianą w nagłówku, szybką i precyzyjną produkcję. Za przykład posłużyć może funkcja push-bending, która poza standardowym gięciem umożliwia także kształtowanie przestrzenne, takie jak zawijanie na rolkach czy skręcanie spiralne. Dodatkową korzyść stanowi łatwość integracji z innymi maszynami, np. szlifierkami czy przecinarkami.

| Porównanie giętarek | ||

| Cecha | Manualne | Automatyczne (CNC) |

| Cykl obróbki produktu | Długi | Bardzo krótki |

| Możliwy stopień skomplikowania obróbki | Większy | Mniejszy |

| Stopień trudności obsługi maszyny | Duży | Mały |

| Możliwość uzyskania powtarzalności produktów końcowych |

Niemożliwa | Możliwa |

| Wydajność produkcji | Niska | Bardzo wysoka |

| Cena | Mniejsza | Większa |

| Zastosowanie | Produkcja jednostkowa | Produkcja seryjna |

Ręcznie a automatycznie – giętarki do rur

Wspominaliśmy, że maszyny manualne nie będą w stanie odpowiedzieć na potrzeby seryjne w hali produkcyjnej. Czy to oznacza, że nie opłaca się ich kupować? Wręcz przeciwnie! Maszyny beztrzpieniowe sterowane ręcznie nie posłużą nam co prawda do gięcia rur i profili o małych promieniach, ale świetnie sprawdzą się do drobnych prac przy instalacjach. Giętarki trzpieniowe pozbawione możliwości automatyzacji z kolei będą niezastąpione przy ciasnych łukach, rurach o cienkich ściankach czy skomplikowanych kształtach.

Nie można jednak zapominać, że w przypadku konwencjonalnej maszyny do obróbki rur odpowiedzialność za efekt przypada w pełni umiejętnościom i doświadczeniu jej operatora. Z tej przyczyny giętarki ręczne w praktyce służą przede wszystkim małym zakładom tworzącym małe nakłady, pojedyncze egzemplarze lub prototypy.

Sprawdź również: Monitorowanie olejów w czasie rzeczywistym. Przykłady aplikacji

Materiał a przeznaczenie produktu

Na produkt końcowy ma wpływ nie tylko sposób obróbki, ale też materiał, z którego jest wykonany. Najczęściej spotykamy się ze stopami metali: stalą, aluminium, mosiądzem, miedzią, ale także tworzywami polimerowymi. Stąd ważne jest, aby potencjalna maszyna gnąca spełniała warunki do kształtowania wykorzystywanych w procesie produkcyjnym rur i profili. W przeciwnym razie narażamy się na jakość niższą niż zakładana i występowanie efektów ubocznych, takich jak odkształcenia, nieprawidłowe wymiary, czy nawet uszkodzenia uniemożliwiające ponowną obróbkę czy dalsze wykorzystanie.

Naturalnie potencjalnym skazom produktu można przeciwdziałać. Sprężynowaniu rury po gięciu, które częściej występuje w rurach o cienkich ścianach, można zapobiec np. poprzez niewielkie zwiększenie stopnia ugięcia i uzyskanie na końcu rury oczekiwanego kąta ugięcia. Pofałdowania wnętrza rury można uniknąć, stosując odpowiednie ściskanie materiału bądź metodę wygładzania fałd w procesie gięcia. Praktycznym sposobem na zapobieganie deformacjom jest inwestycja w giętarkę z funkcją czujnika mierzącego sprężystość, wytrzymałość i zróżnicowanie materiału.

Sprawdź również: Nowoczesne narzędzia do obróbki metali

Maszyny do obróbki metalu i rur – podsumowanie

Jak widać, maszyny do obróbki rur i profili są niezbędnym elementem w przeprowadzaniu wielu procesów produkcyjnych z branż m.in. meblowej, budowlanej, samochodowej czy hydraulicznej. Choć nie przywiązujemy do tego dużej wagi, w każdym pomieszczeniu czy na każdej trasie znaleźć można produkt, którego część składowa była uformowana w tego typu maszynie obrabiającej. Możemy być pewni, że możliwości giętarek stale będą rozwijać się i ewoluować, a wraz z nimi jakość i wydajność naszych hal oraz warsztatów przemysłowych.