Optymalizacja kosztów na każdym etapie produkcji sprawia, że coraz rzadziej wytwarza się duże serie jednego produktu. W ten sposób unika się m.in. wysokich kosztów magazynowania gotowych produktów, zamrażania kapitału i ułatwia reakcję na zmiany realiów rynkowych i potrzeb klientów. Masowe wytwarzanie i magazynowanie komponentów stosuje się jedynie w wypadku powtarzalnych, występujących w wielu miejscach komponentów, przy ich częstej roszadzie, znaczącym zapotrzebowaniu na nie i małej zmienności asortymentu. W pozostałych przypadkach stosowana jest produkcja „na zlecenie”. Niesie to za sobą szereg trudności, z których, jeśli chodzi o samą obróbkę i wytwarzanie, najbardziej istotnymi są konieczność częstych przezbrojeń maszyn i minimalizacja przestojów jako bezproduktywnych czasów generujących duże koszty.

Przezbrojenie maszyny może polegać na:

- wymianie detali bezpośrednio w elemencie mocującym, zabudowanym na stałe na stole maszyny (rys. 1.),

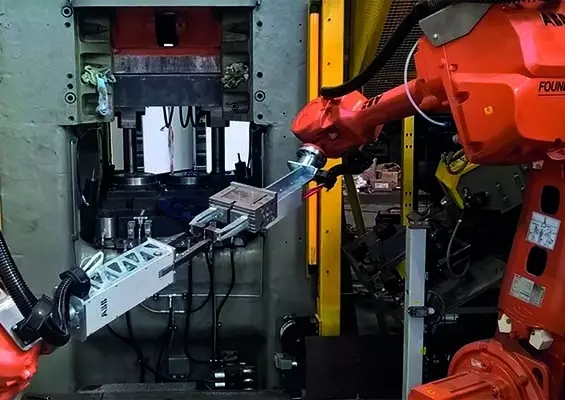

- wymianie przyrządów obróbkowych lub uchwytów, przeznaczonych do obrabiania konkretnego detalu (rys. 2).

W każdym wypadku na czas przezbrojenia składają się:

- czas wymiany detalu/przyrządu obróbkowego,

- czas ustawienia i kontroli poprawności ustawienia detalu/przyrządu,

- czas trwania mocowania.

Mocowanie detali bezpośrednio na/w maszynie

W wypadku powtarzalnych kształtem, niewymagających i relatywnie prostych w formie detali ich mocowanie może odbywać się bezpośrednio za pomocą uniwersalnych urządzeń mocujących, takich jak precyzyjne imadła lub uchwyty szczękowe. Istniejące na rynku konstrukcje imadeł precyzyjnych pozwalają na jednoczesne mocowanie większej ilości detali lub na mocowanie różnego asortymentu detali. Jest to możliwe dzięki wymiennym szczękom mocującym (rys. 3).

Imadła, w zależności od typu, producenta i przeznaczenia, występują w wersjach manualnych, hydraulicznych oraz pneumatycznych – dwie ostatnie wersje umożliwiają kontrolę zamocowania i mogą być stosowane w systemach zautomatyzowanych. Źródło zasilania może być wyposażone w odpowiednie czujniki ciśnienia i na podstawie ich wskazań określana jest siła zamocowania. Pozwala to również na kontrolę tej siły w trakcie trwania procesu obróbki. Istnieją ponadto systemy z emiterem sygnału cyfrowego i z elektroniczną kontrolą procesu zamocowania. Dzięki ich dużej uniwersalności i relatywnie niskim nakładom inwestycyjnym imadła precyzyjne są interesującym rozwiązaniem do uniwersalnego wytwarzania detali.

W sytuacji gdy mamy do czynienia z bardziej skomplikowanymi detalami, większymi seriami, ograniczeniami maszyny lub w wypadku systemów zautomatyzowanych, układ mocowania musi spełniać dodatkowe kryteria, jak np. sekwencja mocowania, zróżnicowane siły mocowania, potwierdzenie obecności detalu itp. Spełnienie tych dodatkowych wymagań w imadłach jest niemożliwe lub nieopłacalne.

Mocowanie detali w przyrządach obróbkowych

Przyrządy obróbkowe są najbardziej rozbudowanymi, wydajnymi, powtarzalnymi i stabilnymi systemami mocowań detali. Wynika to z faktu, że są one od początku projektowane z myślą o konkretnym detalu lub detalach o tych samych charakterystycznych cechach, np. miejscu mocowania, bazy itp. Przyrządy obróbkowe nie są jednak rozwiązaniami uniwersalnymi, a dedykowanymi, dzięki czemu spełniają nawet najbardziej specyficzne wymagania, takie jak:

- Sekwencja mocowania. Na przykład detal w pierwszym etapie zostaje dociśnięty do jakiejś bazy, następnie jest mocowany w tej pozycji, a na końcu wstępne dociśnięcie zostaje zwolnione.

- Kontrola przylegania detalu. Za pomocą odpowiednio rozmieszczonych kanałów pneumatycznych, które zostają zasłonięte przez poprawnie przylegający i zamocowany detal i poprzez zastosowanie przetworników ciśnieniowych, można potwierdzić właściwe ułożenie detalu w gnieździe przyrządu.

- Zróżnicowanie ciśnienia zamocowania. Zastosowanie odpowiednich zaworów regulacyjnych lub ograniczających ciśnienie można sterować ciśnieniem, a tym samym siłą, w konkretnych elementach wykonawczych.

- Potwierdzenie zamknięcia/otwarcia. Komponenty mocujące mogą być wyposażone w kanały powietrzne lub elektryczne moduły kontrolne, dzięki którym można potwierdzić położenie i stan siłownika – jest to szczególnie istotne w przypadku współpracy z robotem; na podstawie stanu położenia siłownika robot ma zezwolenie lub zakaz wymiany detalu.

- Mocowanie w sposób wolny od naprężeń. Zastosowanie komponentów mocujących adaptacyjnych lub siłowników podporowych umożliwia mocowanie detali w sposób wolny od dodatkowych naprężeń, które mogą wpływać na jakość produktu finalnego.

- Mocowanie w sposób umożliwiający obróbkę z wielu stron. Na etapie projektu przyrządu, uwzględniając cechy i parametry maszyny, jak również specyfikę detalu, w wielu przypadkach przyrząd obróbkowy umożliwia obróbkę detalu „na gotowo” w jednej operacji. Jeżeli ze względu na stopień komplikacji detalu lub ograniczenia maszyny jest to niemożliwe, przyrząd może być wykonany do dwóch operacji (np. dwa oddzielne gniazda: dla OP10 i dla OP20).

Pomimo licznych zalet przyrządy obróbkowe mają ograniczone zastosowanie do konkretnej, zamkniętej grupy detali. Przystosowanie przyrządu do obróbki innego detalu nie jest opłacalne, co wynika z konieczności doprowadzenia odpowiedniego medium roboczego (oleju hydraulicznego). W związku z tym zastosowanie dedykowanych przyrządów obróbkowych do wytwarzania dużej liczby detali w mniejszych, ale powtarzalnych seriach, jest zasadne pod warunkiem zainstalowania na stole maszyny paletowego systemu mocowania z punktem zerowym.

Systemy mocowania z punktem zerowym

Paletowe systemy mocujące z punktem zerowym to optymalne rozwiązania zarówno w produkcji jednostkowej, seryjnej, jak i masowej. Są to najbardziej rozbudowane systemy mocowań cechujące się szeregiem zalet i pozwalające sprostać najbardziej wymagającym warunkom wytwarzania. Systemy mocowań umożliwiają bardzo szybką wymianę i ustawienie pozycji detali, układów mocowań, imadeł, przyrządów obróbkowych, chwytaków i innych narzędzi. Zakres zastosowania tych systemów jest praktycznie nieograniczony.

Główną ideą systemu mocowania z punktem zero jest natychmiastowe (po zamocowaniu) ustawienie pozycji w kierunkach X, Y i Z z bardzo dużymi dokładnościami i powtarzalnością, jak również z siłami, które zrównoważą zarówno masę mocowanych elementów, jak i siły występujące w procesie produkcyjnym. Gniazdo mocujące z punktem zero oddziałuje na trzpień mocujący, który znajduje się w palecie, przyrządzie lub bezpośrednio w detalu.

Według danych Grupy Roemheld, w klasycznych systemach mocowań, tj. w takich, w których detale lub przyrządy mocowane i ustawianie są manualne, aż 55 proc. czasu maszynowego to właściwe ustawienie, skontrolowanie i zamocowanie detalu/przyrządu. W przypadku systemów mocowań z punktem zerowym czas ten skracany jest do 10 proc. czasu maszynowego. Weryfikacja i poprawki ustawienia są całkowicie wyeliminowane.

Systemy mocowań z punktem zero dostarczane są jako gotowe rozwiązania w postaci płyt bazowych z zabudowanym gniazdami, względnie jako moduły do samodzielnej zabudowy w płycie, jak również jako moduły do zabudowy na stole maszyny. Dzięki różnorodności wymiarów, typów, kształtów i możliwości systemy te są elastyczne i umożliwiają dopasowanie do specyficznych wymagań obróbki, wytwarzania lub maszyny. Minimalizacja czasu przezbrojenia powoduje, że systemy te idealnie sprawdzają się w wypadku produkcji seryjnej wielu losowo powtarzalnych partii produktu, umożliwiając szybkie przygotowanie maszyny do produkcji innego asortymentu.

[Opracowania własne]

Olbrzymią zaletą systemów mocowań z punktem zerowym jest to, że na maszynie mogą być zamocowane zarówno detale (mocowanie bezpośrednie), przyrządy obróbkowe, imadła precyzyjne, uchwyty wrzecionowe, jak i inne urządzenia. Za pomocą płyt adaptacyjnych można też zmienić kierunek zamocowania lub zwiększyć powierzchnię mocowania, zwiększając zarówno wydajność, jak i możliwości obróbcze maszyny. Możliwość idealnego dopasowania płyt bazowych do stołu maszyny, przy uwzględnieniu szczegółowych wymagań, jak np.: stół dzielony, z częścią obrotową, odpływ cieczy chłodzącej, transfer medium (olej, powietrze, próżnia, sygnały elektryczne itp.), kontrola przylegania, kontrola zamocowania/odmocowania, system odmuchiwania powodują, że systemy mocowań z punktem zerowym znajdują zastosowania praktycznie w każdej branży i przy nawet najbardziej wymagającym rodzaju obróbki, w tym w pełni zautomatyzowanych systemach.

Skrócenie czasu przezbrojenia i ułatwienie tego procesu pozwalają sprostać wymogom stawianym obróbce szerokiej gamy produktów. Dzięki skróceniu czasów nieproduktywnych, zadania te z powodzeniem mogą być realizowane na mniejszej liczbie maszyn, przy jednocześnie lepszym wykorzystaniu potencjału dostępnego parku maszynowego.