Roboty przemysłowe i integracja robotów

Pierwsze systemy monitorowania i zabezpieczeń konstruowano w oparciu o elektroniczne rozwiązania analogowe. Mimo tego, że już na przełomie latach 70. i 80. zaczęto wykorzystywać techniki cyfrowe na poziomie systemów diagnostyki stanu technicznego, to jednak dopiero wdrożenie cyfrowych systemów monitorowania i zabezpieczeń (co miało miejsce w roku 1988, kiedy to pojawił się SYSTEM 3300) otworzyło drogę do tworzenia nowoczesnych rozwiązań nadzoru stanu technicznego.

Różne drogi prowadzą do zwiększenia efektywności finansowej działania przedsiębiorstwa. Można zwiększać produktywność przez intensyfikację wykorzystywania robotów, a także obniżyć koszty UR oraz wydłużenie MTBF2 przez polepszenie implementacji systemów nadzoru stanu technicznego.

W ramce 1. scharakteryzowano kilkanaście kategorii robotów. W dalszej części artykułu koncentrować się będziemy na kategorii robotów przemysłowych, w której zawierają się również coboty3.

Roboty przemysłowe mogą samodzielnie pracować na długich liniach produkcyjnych. Jednak jednym z zagrożeń, które potencjalnie występuje, jest możliwość wystąpienia kolizji w trakcie ich pracy.

Sprawdź również: Polska w światowej czołówce poziomu zrobotyzowania

KATEGORYZACJA ROBOTÓW – jaki robot wybrać?O robotach słyszał każdy, natomiast nie jest już tak łatwo zdefiniować, czym są roboty przemysłowe i w konsekwencji nie jest też łatwo je sklasyfikować. Wszak klasyfikacja bazująca na gabarytach, kształcie czy możliwościach nie jest zapewne podstawową, która w tym przypadku winna być wykorzystywana. Podstawową wydaje się być obszar, w którym robot może być wykorzystywany i wtedy mówi się o kilkunastu ich kategoriach:

|

W przypadku cobotów zagrożenie jest znacznie mniejsze. I to nie dlatego, że wykorzystywane są głównie w przedsiębiorstwach niewielkich, ale z tej przyczyny, że mimo iż wspierają działania pracownika (podobnie jak roboty), to jednak pracownik w pełni kontroluje ich pracę.

W ramce 2. przestawiono charakterystykę intensywności wykorzystania robotów w różnych krajach i stan sytuacji w Polsce na tle świata. Zgodnie z oceną Międzynarodowej Federacja Robotyki oczekuje się, że zagęszczenie robotów na przemysłowej mapie Polski wzrośnie w nadchodzących latach. Prognozy wskazują na konieczność zwiększenia intensywności wykorzystywania robotów przemysłowych, ponieważ od ich wdrożenia będzie w znacznym stopniu uzależniony wzrost PKB kraju. Z tego względu warto być przygotowanym na stosowanie optymalnych kryteriów wyboru, w tym także w zakresie nadzoru stanu technicznego. W kraju powszechnie spotyka się sytuacje, że przy realizowaniu inwestycji (bez znaczenia czy małych, czy dużych) wymagania dotyczące CMS są redagowane mało profesjonalnie, co przekłada się w przyszłości na zwiększenie kosztów utrzymania ruchu [1].

ROBOTY W POLSCEŚrednie zrobotyzowanie w skali świata w roku 2021 wynosiło 141 robotów na 10 000 zatrudnionych. Na poniższym wykresie pokazano zrobotyzowanie w wiodących w tym zakresie krajach świata.

Jak na tym tle wygląda Polska? Wg danych z marca 2020 roku, kiedy to w Niemczech zrobotyzowanie było oceniane na 338,

Polska, oceniana jest jako kraj umiarkowanie innowacyjny (w rankingu Bloomberg Innovation Index 2020 została sklasyfikowana na miejscu 25., natomiast w ocenie Cornell S.C. Johnson College of Business w ciągu kilku ostatnich lat jest klasyfikowana na miejscu ~40). Prognoza Pricewaterhouse Coopers na rok 2025 mówi, że na polskim rynku zabraknie 1,5 mln wykwalifikowanych pracowników. Przy niskiej stopie bezrobocia wynoszącej w listopadzie 2022 zaledwie 5,1%, utrzymanie wzrostu gospodarczego kraju nie będzie już możliwe bez uzupełnienia siły roboczej o roboty. |

Początki monitorowania drgań

Pierwsze systemy monitorowania drgań dokonywały pomiaru szerokopasmowego – „szeroko”, tzn. w takim paśmie częstotliwości, które było dostępne z czujnika. Dopiero w kolejnej fazie zostały zastosowane filtry środkowo-przepustowe, które dawały możliwość konfigurowania ich granic działania, a jeszcze później również filtry środkowo-zaporowe. W tamtych odległych czasach nie było możliwości powiązania właściwości sygnału z jakimś konkretnym ustawieniem czy położeniem elementów maszyny.

Takie możliwości (lepiej: wymagania) pojawiły się najpierw w przypadku maszyn łożyskowanych ślizgowo wraz z wdrożeniem czujnika keyphasor (czyli znacznika fazy), a w następstwie, oprócz różnych szerokopasmowych estymacji sygnału, pojawiła się możliwość wykonywania pomiarów wektorów drgań NX. Różne systemy monitorowania umożliwiają w tym zakresie kontrolowanie różnej liczby wektorów.

Natomiast funkcjonalność ta nie wydaje się najważniejsza w przypadku nadzoru robotów, w ich konstrukcji wykorzystywane są przede wszystkim łożyska toczne.

Bardziej zaawansowane monitorowanie drgań

Bardziej wyrafinowane formy monitorowania drgań maszyn zaczęły się pojawiać przy aplikacji dla maszyn tłokowych. W odróżnieniu od maszyn wirnikowych, ich posuwisto-zwrotna natura działania sprzyja pojawianiu się charakterystycznych uszkodzeń, których symptomy stają się rozpoznawalne dla charakterystycznego chwilowego ustawienia podzespołów.

Z tego też względu wykorzystywany często w przypadku maszyn wirnikowych czujnik keyphasor został zastąpiony w przypadku sprężarek tłokowych przez poli-keyphasor, który umożliwia śledzenie zachowania się podzespołów maszyny dla każdego cylindra z osobna. W konsekwencji „poli” musi odpowiadać liczbie cylindrów, co umożliwia identyfikację drgań w wąskich oknach czasowych dla każdego z nich osobno.

Na rysunku 1. pokazano zarejestrowany w ciągu jednego obrotu wału korbowego sygnał przyspieszeń drgań z czujnika umieszczonego na jednym z cylindrów sprężarki. Na rysunku tym zaznaczono kilka okien czasowych, w których spodziewane są chwilowe wzrosty sygnału. Natomiast w dolnej części rysunku pokazano wyniki pomiarów: pierwsze dwa wskaźniki mówią o sumarycznych charakterystykach sygnału, natomiast sześć kolejnych wskazuje na wartości pomiarów drgań (tu mierzone przyspieszenia w [g]) dla zdefiniowanych w dolnej części rysunku sześciu okien czasowych. W przypadku sprężarek tłokowych wzrost poziomu sygnału w zdefiniowanych oknach czasowych informuje o specyficznych uszkodzeniach wynikających z powiększających się luzów między różnymi elementami.

Diagnostyka wykorzystująca sygnały dynamiczne

W nadzorze stanu technicznego wyróżnia się 3 rodzaje sygnałów dynamicznych, których analiza może być pomocna w ocenie stanu: zarówno z punktu widzenia potrzeby odpowiedzi na pytanie „co się uszkadza?”, jak również na kolejne „jak bardzo uszkodzenie jest zaawansowane i w konsekwencji jak dalece jest groźne dla poważnego uszkodzenia majątku produkcyjnego oraz zakłócenia procesu produkcyjnego?”. Tymi sygnałami są:

- drgania mechaniczne,

- pulsacje ciśnienia medium (ciecze, gazy, pary),

- drgania elektryczne/elektromagnetyczne.

Dla ww. sygnałów wykonywane mogą być różne analizy mające na celu zidentyfikowanie uszkodzenia. Natomiast dwa podstawowe rodzaje analiz wykorzystywanych w diagnostyce to przebiegi czasowe oraz widma sygnałów.

Nie w każdym przypadku wykonanie analiz prowadzi do wniosku co do rodzaju i zaawansowania uszkodzenia. Natomiast w każdym może mieć miejsce rozpoznanie anomalii stanu technicznego. Rozpoznanie anomalii winno wyczulić użytkownika, że coś nie jest w porządku i w konsekwencji zaplanować stosowne działania (lepszy nadzór celem zidentyfikowania przyczyny, przegląd, obsługa itd.).

Uszkodzenia robotów

Problematyka dotycząca potrzeby zwiększenia niezawodności robotów zaczęła pojawiać się w piśmiennictwie na przełomie wieku. Obszerny przegląd problematyki zawodności i wykorzystywanych technik w celu monitorowania bieżącego stanu technicznego robotów przedstawiono w Design of an intelligent embedded system for condition monitoring of an industrial robot [2]. Badania wydajności pracy robotów przeprowadzone przez amerykańskie organizacje USAR (Urban Search And Rescue) i MOUT (Military Operations in Urban Terrain) wskazują na wciąż jeszcze niezadawalającą niezawodność robotów. Czynników wpływających na tę sytuację jest wiele. W ogólności można wyróżnić dwie kategorie awarii, a mianowicie:

- awarie fizyczne, czyli takie, które powstają w wyniku naruszenia fizycznego stanu technicznego (np. defekt głowicy roboczej, czujnika, systemu sterowania, zasilania czy komunikacji – w tym ostatnim przypadku defekty działania dotyczą kół, silników, chwytaków i bieżników); pierwotną przyczyną awarii fizycznej są często uszkodzenia łożysk oraz przekładni;

- błędy ludzkie będące wynikiem interakcji człowieka z robotem lub ze sterującym go komputerem.

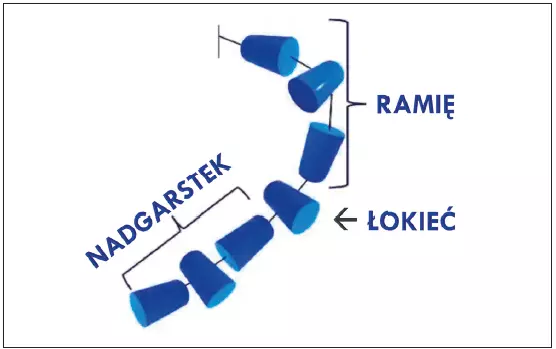

Nie bez znaczenia jest także fakt, że roboty przemysłowe wspomagające działanie linii produkcyjnych cechują się coraz to bardziej złożoną konstrukcją. Sukcesywnie zwiększała się liczba ich członów ruchomych oraz liczba stopni swobody. Rynek cobotów został zdominowany przez urządzenia o 6 stopniach swobody (=SS). Natomiast na rynku można także spotkać roboty charakteryzujące się kilkunastoma SS, w tym także coboty o 7 SS. Te ostatnie są bardziej zwinne niż coboty o 6 SS i w konsekwencji potrzebują mniejszej przestrzeni operacyjnej celem wykonywania podobnych zadań. Przykład takiego ramienia o 7 SS pokazano na rysunku 2.: w tym przypadku jego ramię i nadgarstek posiadają po 3 SS, a łokieć 1 SS. Na złożoność robota, a w konsekwencji na jego zawodność, może także wpływać mechaniczna konstrukcja przegubów (np. przeguby obrotowe versus przeguby pryzmatyczne).

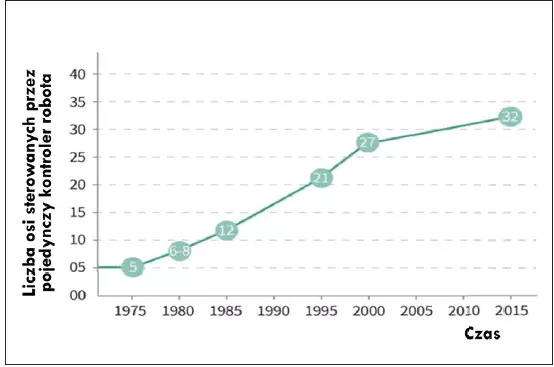

Na rysunku 3. pokazano, jak na przestrzeni kolejnych 40. lat, już po sprawdzeniu i spopularyzowaniu robotów w warunkach przemysłowych, wzrastała ich złożoność – w tym przypadku charakteryzowana przez liczbę osi sterowanych przez pojedynczy kontroler.

Informacje o tym, jak i kiedy roboty zawodzą, pomagają zidentyfikować błędy konstrukcyjne popełniane przez przemysł robotyczny, a wprowadzane w konsekwencji korekty projektowe prowadzą do podwyższenia ich niezawodności.

Czujniki standardowo wykorzystywane w robotyce

Od wielu lat wykorzystywane są w robotach czujniki zapewniające możliwość i poprawność ich działania.

Są to przede wszystkim:

- Czujniki wizji 2-wymiarowe (2D) i 3-wymiarowe (3D); dzięki tym czujnikom robot może między innymi wykrywać poruszające się obiekty i układać części na taśmie przenośnika. Kilka inteligentnych kamer jest w stanie wykrywać części i pomagać robotowi w określaniu jego lokalizacji; na podstawie zebranych danych robot może odpowiednio zmieniać swoje zachowanie. System wizyjny 3D musi zawierać dwie kamery lub skanery laserowe pracujące na różnych kierunkach. Systemy takie umożliwiają identyfikację przedmiotów i w konsekwencji ich wybór i rozmieszczenie.

- Czujnik siły i momentu obrotowego: o ile czujniki wizyjne symulują zmysł widzenia, o tyle czujniki siły i momentu obrotowego symulują zmysł dotyku. Z ich pomocą robot rozpoznaje oddziaływania siłowo-momentowe uchwytu końcowego. W większości przypadków czujniki te są umieszczane między główną bryłą robota a uchwytem.

- Czujniki kolizji: do kolizji może dojść w wyniku awarii (uszkodzenie robota, uszkodzenie systemu sterowania) lub błędów w oprogramowaniu (np. brak uwzględnienia znalezienia się w przestrzeni działania robota ciał obcych – w tym również człowieka) [3]. Fizyka działania czujników kolizji jest bardzo różna, poczynając od kamer wizyjnych4, poprzez czujniki przyspieszeń5, kończąc na czujnikach prądu6. Tak więc czujniki te stanowią element jednego z najważniejszych układów kontrolno-zabezpieczających pracę robotów przemysłowych.

- Czujniki akustyczne: mogą być wykorzystywane do sterowania pracą robota (przyjmowanie instrukcji głosowych7/dźwiękowych) oraz do rozpoznawania nietypowych odgłosów ze strony środowiska, w którym robot pracuje.

- Czujniki ciepła: są ukierunkowane na różne zadania, poczynając od rozpoznawania temperatury obiektu chwytanego przez uchwyt, a kończąc na wykrywaniu zmiany stanu cieplnego otoczenia, w którym robot pracuje. Takie zmiany pola temperatur mogą być wynikiem pojawienia się potencjalnie niebezpiecznych źródeł ciepła, które mogą stanowić zagrożenie dla realizacji funkcji celu.

- Czujniki RFID8: mogą być wykorzystywane np. do wyboru jednego z kilku narzędzi, które jest potrzebne do realizacji wybranego kroku w ramach cyklu produkcyjnego, oceny bieżących stanów magazynowych w przestrzeni obsługiwanej przez robota etc.

- Inne czujniki: robot może analizować, dostosowywać swoje działanie i wykrywać problemy w swoim otoczeniu za pomocą czujników chemicznych i optycznych (włączając w to analizę kolorów).

Pewne zestawy czujników są wymagane w przypadku określonych aplikacji robotów. I tak w przypadku:

- samochodów autonomicznych niezbędne jest stosowanie czujników wizyjnych i zbliżeniowych; w konsekwencji wykorzystywane są kamery na podczerwień, sonar, ultradźwięki, radar, lidar itp.

- robotów humanoidalnych kluczowe znaczenie dla ich poprawnego działania ma stabilność ruchu (chodzenie, bieganie, tańczenie, …); w konsekwencji w tych zastosowaniach używany jest czujnik o 9 SS lub inercyjna jednostka pomiarowa (IMU) z 3-osiowym czujnikiem przyspieszeń, 3-osiowym żyroskopem oraz 3-osiowym magnetometrem9.

Wszystkie ww. czujniki zabezpieczają poprawność funkcjonalnego działania robotów, natomiast dodatkowo mogą być źródłem informacji o pojawiających się anomaliach w ich działaniu.

Czujniki dodatkowo wykorzystywane w robotyce

Dodatkowo w robotyce mogą być wykorzystywane czujniki, które są dedykowane w pierwszej kolejności wspomaganiu UR robotów. Tak jak wspomniano wcześniej, jedną z najefektywniejszych dróg do oceny stanu technicznego stwarzają pomiary drgań mechanicznych. Nic zatem dziwnego, że są one również wykorzystywane w robotyce. Ich stosowanie ma miejsce wtedy, kiedy celem jest rozpoznanie uszkodzeń mechanicznych w postaci: defektu łożysk tocznych oraz defektu przekładni manipulatora.

Na rysunku 2. pokazano ramię robota o 7 SS. Egzekwowanie ruchu dla każdego z tych SS może zachodzić osobno, przy ruchu współbieżnym dla kolejnych lub kilku kolejnych SS. Do tego ruchy te mogą zachodzić bez obciążenia roboczego lub przy jakimś powtarzalnym obciążeniu roboczym. Z tego względu dla kluczowych elementów robota celowe jest zastosowanie indywidualnych czujników, które będą umożliwiać przestrzenną ocenę drgań.

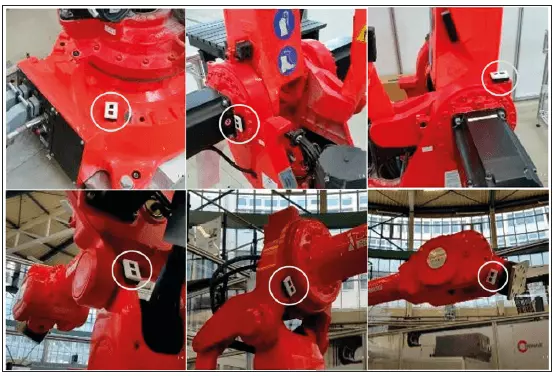

Na rysunku 4. [4] pokazano miejsca, w których na robocie zamontowano trójosiowe czujniki przyspieszeń mające wspomagać ocenę stanu technicznego robota. W tym celu zostały wykorzystane czujniki Bosch BMA280. Zauważmy, że aplikacje, w których czujniki są instalowane na elementach ruchomych, wymagają raczej autonomicznego źródła zasilania. Czujniki takie raczej nie powinny być przewodowo łączone z systemem monitorowania, a więc najlepiej, gdy sygnał w postaci cyfrowej jest transmitowany do systemu nadrzędnego drogą bezprzewodową.

W Robot Condition Monitoring: A first step in Condition Monitoring for robotic applications [5] skoncentrowano się na wyznaczeniu charakterystyk bazowych drgań mechanicznych dla przekładni planetarnej robota ABB IRB66000 (roboty takie są wykorzystywane na linii produkcyjnej w fabryce samochodów VOLVO) oraz trendów zmian symptomów drgań w konsekwencji pogarszania się jej stanu technicznego. W tym celu w trakcie prowadzenia badań gromadzono sygnały z ~10 czujników przyspieszeń zainstalowanych w różnych miejscach na robocie.

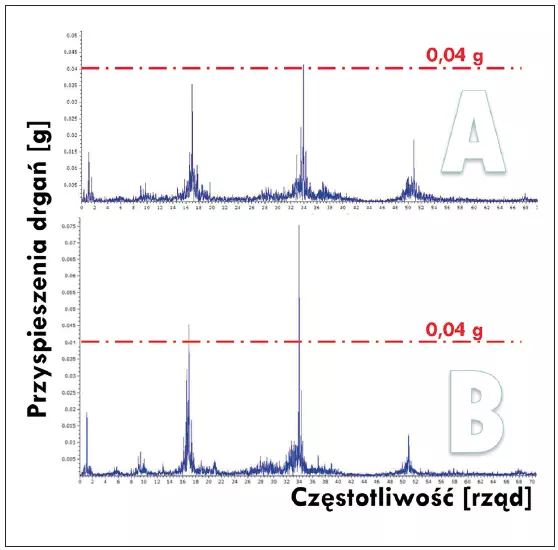

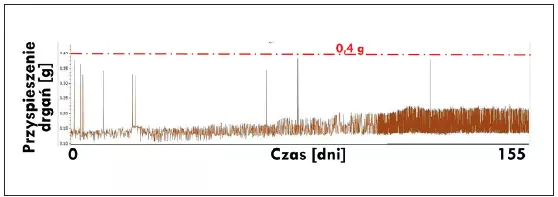

Na rysunku 5. pokazano zróżnicowanie widm drgań robota dla zróżnicowanych warunków pracy [5], natomiast na rysunku 6.– wzrastający trend poziomu przyspieszeń drgań w ciągu kilku miesięcy użytkowania robota.

Ocena silników elektrycznych wykorzystywanych przez robota może być realizowana także z pomocą czujników prądu pobieranego przez ten silnik. Natomiast prąd ten zależy nie tylko od stanu silnika, ale także od oporów, na które napotykają elementy robota podczas działania. Od lat znane są systemy monitorowania oraz rozpoznawania anomalii wykorzystujące sygnały prądowe (lepiej: sygnał mocy dynamicznej) dla oceny stanu technicznego [6].

Równoległe wykorzystanie zarówno czujników drgań mechanicznych, jak i czujników prądu/mocy prowadzi do synergii i umożliwia lepsze wnioskowanie o stanie niż prowadzone jedynie na podstawie jednego z wymienionych sygnałów.

Niefrasobliwe aplikacje systemów nadzoru

Wytyczne na okoliczność doboru systemów monitorowania i zabezpieczeń dla różnych maszyn są zróżnicowane nie tylko ze względu na ich różnice konstrukcyjne, ale także mogą być konsekwencją posiadanej wiedzy i zgromadzonego doświadczenia aplikacyjnego. Przy podejmowaniu finalnej decyzji co do systemu monitorowania (a w wielu przypadkach także zabezpieczenia) dla pojedynczej maszyny winien być także wzięty pod uwagę standard techniczny wykorzystywanych już w przedsiębiorstwie systemów nadzoru. Ważną kwestią w przypadku maszyn krytycznych może się okazać możliwość komunikowania systemu monitorowania z systemem diagnostyki.

Nie wystarczy posiadać jakiegoś czujnika oraz jakiegoś systemu monitorowania, aby próbować je zaimplementować dla jakiejś maszyny. W ramce 3. opisano przykład takiej nieprzemyślanej (zarówno przez inwestora jak i dostawcę) aplikacji, w której zastosowano przypadkowe systemy monitorowania bez wcześniejszego rozpoznania, jakie są symptomy charakteryzujące stan techniczny maszyny.

Sprawdź również: Rynek obrabiarek w Polsce

NIERACJONALNY SYSTEM MONITOROWANIAW większości przypadków nadzór stanu technicznego jest realizowany z pomocą pomiarów drgań mechanicznych. Czasami dochodzi do sytuacji, w której dostawca oferuje system, który chciałby sprzedać, i ani on ani kupujący, nie dysponują wiedzą aplikacyjną co do niezbędnych cech, którymi winien dysponować system nadzoru stanu technicznego tak, aby efektywnie wspomagał proces oceny stanu jakiegoś konkretnego majątku. |

Zróżnicowanie sygnałów diagnostycznie użytecznych

Prowadzenie diagnostyki stanu technicznego może być realizowane na podstawie sygnałów charakteryzujących się różnymi właściwościami. Najczęściej są to sygnały stacjonarne, których zmiana w czasie przebiega bardzo powoli w porównaniu z typowym czasem potrzebnym do wykonania pojedynczej analizy.

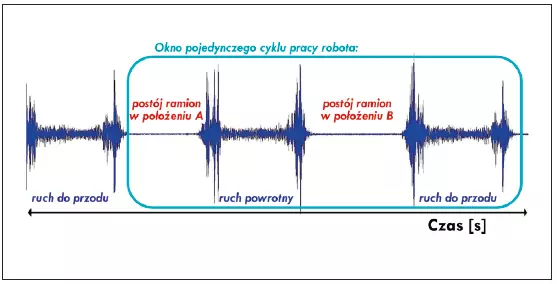

Takimi właściwościami nie cechuje się już sygnał pokazany na rysunku 1. W przypadku niektórych zadań diagnostycznych wyróżnia się klasy sygnałów cyklicznie-stacjonarnych (oraz cyklicznie-niestacjonarnych), które stanowią szczególną klasę niestacjonarnych procesów stochastycznych. W przypadku zastosowania czujników sygnałów dynamicznych, ze względu na zróżnicowane cykle pracy robota, można wyróżnić okna czasowe, w których cechy generowanych sygnałów będą się zdecydowanie różnić.

Przykład takiego sygnału pokazano na rysunku 7. Na cały cykl składa się jakaś liczba kroków (tutaj: cztery). Czas trwania pełnego cyklu pokazanego na rysunku wynosił ~10 [s]. W przykładzie tym kroki składające się na cykl mają zbliżony czas trwania – co nie musi mieć miejsca. Wiele robotów posiada istotnie zróżnicowane w czasie długości kroków czasowych składających się na pojedynczy cykl.

O ile w przypadku maszyn wirnikowych i tłokowych duże znaczenie dla efektywności ich diagnozowania odgrywa keyphasor, o tyle w przypadku robotów taka rola spada na keytimer – czyli klucz czasowy. Klucz ten winien być generowany przez układy sterujące układów wykonawczych robota i w konsekwencji winien zapewniać akwizycję przebiegów czasowych odpowiadających pojedynczemu krokowi czasowemu lub nawet jego szczególnemu fragmentowi – podobnie do sytuacji pokazanej na rysunku 1. Brak wykorzystania klucza czasowego będzie prowadzić do sytuacji, w której sygnały generowane w trakcie pracy robota w różnych krokach będą analizowane zgodnie z zasadami analizy sygnałów, jednak ich miks pochodzący z różnych kroków będzie rozmywał cechy sygnałów, które mogą być szczególnie informacyjne co do zmiany stanu technicznego jakiegoś podzespołu robota.

Przebiegi czasowe odpowiadające wyróżnionym krokom czasowym winny być gromadzone i analizowane w niezależnych bazach danych. Opracowane estymaty sygnałów „normalnych”, tzn. odpowiadających dobremu stanowi technicznemu winny w przyszłości służyć jako dane referencyjne umożliwiające rozpoznawanie stanów nienormalnych tzn. umożliwiać rozpoznawanie anomalii świadczących o zmianie stanu technicznego (np. wykorzystując techniki zbliżone do opisanych w Combined Anomaly and Trend Detection System for Industrial Robot Gear Condition Monitoring [7]).

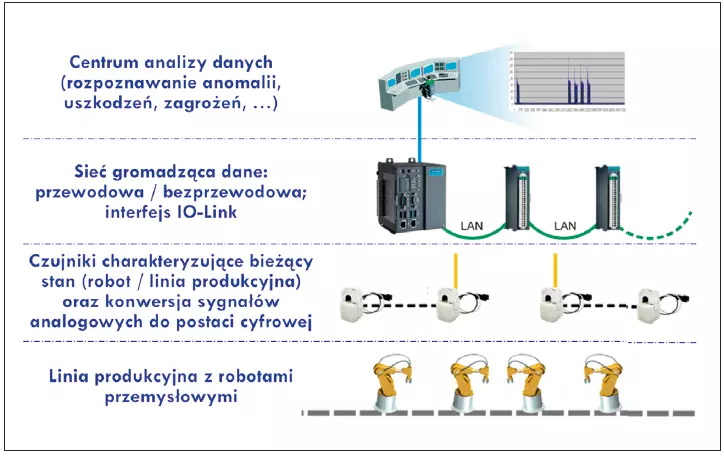

Centra diagnostyczne

W przypadku niektórych typów maszyn ich dostawcy oferują serwis w postaci monitorowania stanu technicznego na odległość. Nic nie stoi na przeszkodzie, aby taki nadzór diagnostyczny był realizowany dla robotów. Może on być łatwo wdrożony z pomocą technik wykorzystywanych w ramach PRZEMYSŁU 4.0, bądź to na poziomie przedsiębiorstwa wykorzystującego roboty, bądź też w oparciu o centrum diagnostyczne dostawcy robotów. Na rysunku 8. pokazano główne techniczne elementy funkcjonalne umożliwiające techniczną realizację takiego celu.

Wdrożenie diagnostyki jest warunkiem stosowania UR bazującego na stanie technicznym (tzn. predykcyjnego lub preskryptywnego). Podejście takie ma sens w przypadku środków produkcji, których niespodziewane uszkodzenie może wpływać na wynik finansowy. Podejście takie bywa również praktykowane w przypadku bardziej odpowiedzialnych robotów przemysłowych. Przykład takiego serwisu odległego opisano w Robot Remote Monitoring and Fault Diagnosis Based on Industrial Internet of Things [8], a serwisu PHM10 także w Monitoring, Diagnostics, And Prognostics For Robot Tool Center Accuracy Degradation [9].

Sprawdź również: Maszyny do obróbki rur – czym kierować się przy ich wyborze?

Zakończenie

Przemysł 4.0 wraz z Internetem Rzeczy dostarczają nowych możliwości technicznych i analitycznych (gromadzenie danych, wykorzystywanie sztucznej inteligencji, budowanie wzorców, rozpoznawanie anomalii itp.), które winny być i są już częściowo angażowane do szeroko rozumianego monitorowania stanu technicznego – w tym także robotów.

Myśląc o wdrożeniu robotów przemysłowych, dobrze jest sprawdzać rzeczywiste charakterystyki niezawodnościowe (w tym MTBF) i nawet w przypadku, kiedy są one bardzo dobre, to należy mieć pogląd na temat celowości wykorzystywania systemu nadzoru stanu technicznego robotów.

Dodajmy na zakończenie, że w przypadku niektórych robotów przemysłowych (np. tych, które realizują operacje wiercenia czy frezowania) należy również rozpatrywać, oprócz potrzeby wdrożenia systemu nadzoru stanu technicznego samego robota, także celowość bieżącej oceny stanu technicznego wykorzystywanych przez robota narzędzi.

LITERATURA

- Nowicki R., Tego nie było w SIWZie!, Inżynieria i Utrzymanie Ruchu, 4 kwartał 2022, Nr 4 (149) ROK XIX, str. 100.

- JaberA.A., Design of an intelligent embedded system for condition monitoring of an industrial robot, Newcastle University, United Kingdom, PhD Thesis, March 2016.

- Young J. H., Dayeon K., Woongyong L., Hyoungkyun K., Jonghoon P.; Collision Detection for Industrial Collaborative Robots: A Deep Learning Approach, IEEE Robotics and Automation, Volume: 4 Issue: 2, April-2019.

- E. Uhlmann, J. Polte, C. Geisert, Condition Monitoring Concept for Industrial Robots, Conference Paper · 17th IMEKO TC 10 and EUROLAB Virtual Conference “Global Trends in Testing, Diagnostics & Inspection for 2030” October 20-22, 2020.

- H. Danielson, B. Larsson von Schmuck: Robot Condition Monitoring: A first step in Condition Monitoring for robotic applications, Luleå University of Technology – Department of Engineering Sciences and Mathematics, 2017.

- Nowicki R., Duyar A., Zróżnicowanie systemów online monitorowania stanu technicznego agregatów napędzanych silnikami elektrycznymi AC, Napędy i Sterowanie Nr 5 (253), Maj 2020, str. 28-35.

- Corbinian N., Gunther R., A Combined Anomaly and Trend Detection System for Industrial Robot Gear Condition Monitoring, Appl. Sci. 2021, 11, 10403. https://doi.org/10.3390/app112110403.

- Zhou G., Zhuang E., Hu J., Robot Remote Monitoring and Fault Diagnosis Based on Industrial Internet of Things, Recent Advances in Industrial Mathematics and Applications 2021, Volume 2022 | Article ID 7622780 | https://doi.org/10.1155/2022/7622780.

- Qiao G., Weiss B.A., Monitoring, Diagnostics, And Prognostics For Robot Tool Center Accuracy Degradation, Proceedings 2018 ASME International Manufacturing Science and Engineering Conference, 18-22 June 2018, Texas A&M University, USA, MSEC2018-6603.

PRZYPISY

- CMS = Condition Monitoring System czyli systemy monitorowania stanu technicznego, które mogą również realizować funkcjonalność zabezpieczeń.

- MTBF jest skrótem od Mean Time Between Failures co tłumaczymy jako średni czas pracy bezawaryjnej.

- COBOT jest skrótem od Collaborative Robot co tłumaczymy jako robot współpracujący.

- Ich działanie jest podobnie do układów inicjujących przerwanie zamykania drzwi windy i ich ponowne otwarcie, gdy w przestrzeni ruchu drzwi pojawi się „ciało obce”.

- Ich działanie jest podobnie do układów inicjujących odpalenie poduszek bezpieczeństwa w czasie kolizji samochodu.

- Silnik, który napotyka ze strony układu wykonawczego na zwiększony opór, usiłuje go pokonać, co wiąże się z poborem większego prądu.

- W przypadku bardziej zaawansowanych aplikacji rozpoznawaniu podlega także stan emocjonalny osoby wydającej instrukcje.

- RFID = Radio Frequency Identification jest technologią pozwalającą identyfikować obiekty za pomocą danych przesyłanych za pośrednictwem fal radiowych.

- W otaczającej nas rzeczywistości czujniki o podobnej funkcjonalności są wykorzystywane celem identyfikowania przestrzennego zorientowania smartfonów.

- PHM = Prognostics and Health Management, czyli w swobodnym tłumaczeniu – Prognostyczne Utrzymanie Ruchu i Zarządzanie Stanem Technicznym Majątku.