Systemy wentylacji i klimatyzacji w halach przemysłowych pełnią funkcje wykraczające daleko poza zapewnienie komfortu termicznego pracowników. Stanowią one krytyczne komponenty infrastruktury zakładowej, odpowiedzialne za utrzymanie parametrów środowiskowych niezbędnych zarówno dla prawidłowego przebiegu procesów technologicznych, jak i zachowania standardów bezpieczeństwa oraz higieny pracy.

Dział: Logistyka i magazynowanie

Efektywne wykorzystanie przestrzeni to spore wyzwanie w magazynie, jednak odpowiednie podejście do tego tematu może przynieść wiele korzyści. W tym celu warto zastosować m.in. dodatkowe urządzenia w postaci suwnic, a także rozważyć rozbudowę hali o tzw. antresolę, czyli zabudowanie górnej części kondygnacji. Podczas gdy urządzenia pozwolą zwiększyć sprawność obsługi towarów, dodatkowe elementy konstrukcji zwiększają powierzchnię użytkową. Antresola może być funkcjonalną, a często także bardziej opłacalną alternatywą dla budowy kolejnego piętra, jednak efektywne zastosowanie tego rozwiązania – podobnie jak suwnic – wymaga zapoznania się z kluczowymi informacjami na ten temat. Oto kwestie, które warto mieć na uwadze przy projektowaniu magazynu.

Z raportu „Robotyka w logistyce” wynika, że wprawdzie cztery na pięć współczesnych hal magazynowych wciąż jest obsługiwanych bez wsparcia rozwiązań zautomatyzowanych, ale w pozostałych stosuje się już tego rodzaju technologie. Wygląda na to, że w kolejnych latach zautomatyzowane taśmociągi, sortery, a zwłaszcza wózki samodzielnie podążające za operatorami czy pojazdy autonomiczne zadomowią się w magazynach.

ABUPowerline to innowacyjny system prowadzenia zasilania, który z powodzeniem wykorzystywany jest w lekkich suwnicach podwieszanych. Eliminuje on zarówno wiszące kable pod dźwigarami, jak i otwarte trasy kablowe.

Podnoszenie standardów jakości stanowi wyzwanie w świecie globalnego przemysłu. Politykę jakościową można skutecznie realizować w warunkach dynamicznego rozwoju, czego dowodzi polski producent profili stalowych MFO S.A. Istotnym czynnikiem sukcesu jest staranna selekcja wyspecjalizowanych dostawców, takich jak firma ABUS.

Z dr hab. inż. Piotrem Cyplikiem, prof. Politechniki Poznańskiej, kierownikiem Zakładu Zarządzania Produkcją i Logistyki Politechniki Poznańskiej, rozmawia Janusz Mincewicz.

W jaki sposób nowoczesne technologie mogą przyczynić się do doskonalenia procesów przemysłowych, a tym samym poprawy jakości i wydajności produkcji? Przeanalizujmy to na podstawie koncepcji AWTech, która powstała w samym sercu firmy WIŚNIOWSKI. Projekt zajął pierwsze miejsce w konkursie Narodowego Centrum Badań i Rozwoju z Programu Inteligentny Rozwój w Polsce w latach 2014–2020.

Oznakowanie poziome to przede wszystkim linie wyznaczające drogi transportowe, ścieżki komunikacyjne, pola odkładcze czy strefy niebezpieczne, zarówno na terenie hal magazynowych, produkcyjnych, jak również na terenie zewnętrznym zakładu pracy. Jak ważne jest właściwe wyznaczenie i oznaczenie dróg, ścieżek i pól, mógł przekonać się każdy organizator pracy, u którego wystąpił wypadek przy pracy wynikający z braku lub niewłaściwego oznaczenia poziomego zakładu pracy.

Kontener, czyli skrzynia (zazwyczaj metalowa) o znormalizowanej konstrukcji i rozmiarach, stanowi podstawowe narzędzie transportu wielu ładunków. W samym tylko transporcie intermodalnym wykorzystuje się rocznie w Polsce niemal milion kontenerów. Lwią część stanowią kontenery 20-stopowe, a kolejną grupę 40-stopowe.

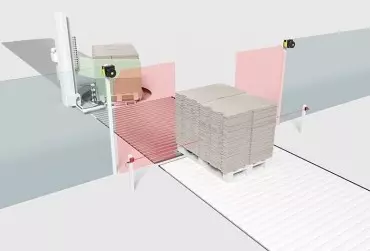

Materiały o zróżnicowanych szerokościach, umieszczone w różnych pozycjach oraz częściowo załadowane palety stanowią szczególne utrudnienie przy zapewnianiu ochrony dostępu do stacji transferowych. Podejmując wyzwanie, Leuze stawia na koncepcję dynamicznego dopasowania formatu. Dzięki temu można cieszyć się pełną harmonią efektywności i bezpieczeństwa.

Wiele zakładów posiada rozbudowane linie produkcyjne oraz umieszczone między nimi przenośniki taśmowe. Zakres transportowanych elementów jest bardzo szeroki, począwszy od pojedynczego elementu, np. tabletki lub butelki, poprzez opakowania zbiorcze, takie jak karton czy zgrzewka. W ostatnim etapie kartony lub zgrzewki są ustawiane na europaletach. Każdy z tych procesów transportowych cechuje się swoimi problemami, z którymi należy się uporać.

Intralogistyka przyszłości to skuteczne, ciche, automatyczne systemy pracujące praktycznie w sposób niezauważalny. Co więcej, sterowane automatycznie pojazdy mogą przemieszczać się po hali fabrycznej z najwyższą precyzją. Wydajna produkcja, w której ludzie, maszyny, przenośniki podłogowe oraz systemy magazynowe są połączone w jeden spójny intralogistyczny system nie jest już tylko wizją. Tego rodzaju rozwiązania określane mianem „Inteligentnego Przepływu Materiałów” oferuje swoim klientom firma TRUMPF we współpracy z Leuze – ekspertem w dziedzinie czujników, które wykorzystać można do wykrywania obecności przedmiotów i ludzi, a także systemów gromadzenia danych oraz mechanizmów zapewnienia bezpieczeństwa.