Aż trzy czwarte przedsiębiorców z sektora MSP zamierza podjąć działania prośrodowiskowe w perspektywie dwóch najbliższych lat. Pomocną dłoń wyciąga FANUC, który jako wiodący dostawca technologii CNC, robotów i maszyn przemysłowych tworzonych w duchu zero waste pokazuje, jak włączyć zrównoważony rozwój do koncepcji biznesowej.

Dział: Automatyzacja i robotyzacja

Z raportu „Robotyka w logistyce” wynika, że wprawdzie cztery na pięć współczesnych hal magazynowych wciąż jest obsługiwanych bez wsparcia rozwiązań zautomatyzowanych, ale w pozostałych stosuje się już tego rodzaju technologie. Wygląda na to, że w kolejnych latach zautomatyzowane taśmociągi, sortery, a zwłaszcza wózki samodzielnie podążające za operatorami czy pojazdy autonomiczne zadomowią się w magazynach.

Roboty przemysłowe powoli zaczynają odgrywać rolę uniwersalnego lekarstwa na choroby współczesnego przemysłu. Do najpoważniejszych zalicza się brak wykwalifikowanej kadry i wysokie ceny energii.

Magistrale systemowe to nie tylko domena związana bezpośrednio z budową, działaniem i architekturą komputerów. Różnego rodzaju magistrale stosowane są od wielu lat w systemach automatyki przemysłowej, kontroli procesów, a nawet w rozwiązaniach wykorzystywanych w samochodach. Przyjrzyjmy się zatem szerzej magistralom przemysłowym i ich możliwości współpracy na styku infrastruktura przemysłowa – infrastruktura IT.

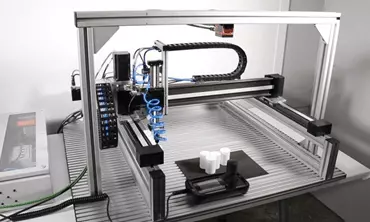

Low cost automation

Sformułowanie Low Cost Automation oznacza znaczny wzrost wydajności przy pomocy prostej i przystępnej cenowo automatyzacji w postaci komponentów robotyki. W zależności od zakresu zastosowania, można zautomatyzować całe procesy lub tylko części.

Niedawno miałem okazję zapoznać się z opublikowanym pod koniec pierwszego kwartału br. i przygotowanym przez APA Group raportem pt. Stan Przemysłu 4.0 w Polsce. Mocno mnie zaintrygował, ponieważ analizuje on jak i w jakim stopniu koncepcja Przemysłu 4.0 zagościła w polskich przedsiębiorstwach i czy praktyka nie rozminęła się z teorią.

System odczytu, przetwarzania i oceny cyfrowych danych pochodzących bezpośrednio z zamontowanych na linii produkcyjnej przemysłowych czujników internetu rzeczy (IIoT) to kluczowy element pozwalający zarządzać cyfrową produkcją. Musi być on wiarygodną podstawą do podejmowania decyzji nie tylko związanych z optymalizacją produkcji, ale również powinien pozwalać na predykcyjną konserwację maszyn czy planowanie przestojów, a co za tym idzie, zwiększyć wydajność instalacji.

W większości polskich zakładów przemysłowych wciąż spawa się ręcznie, jednak w ostatnich latach przedsiębiorcy – niekiedy pod presją rynku i klientów – coraz częściej zaczęli korzystać z bardziej zaawansowanych rozwiązań, które wspomagają procesy spawalnicze. Żeby poprawić jakość oraz wydajność, sięgają po zmechanizowane, półautomatyczne i automatyczne urządzenia do spawania.

Seryjne wytwarzanie szerokiego asortymentu części w losowo powtarzalnych partiach produkcyjnych jest skomplikowanym i wymagającym procesem. Co więcej, sama obróbka to spore wyzwania zarówno dla maszyn, operatorów, jak i oprzyrządowania.

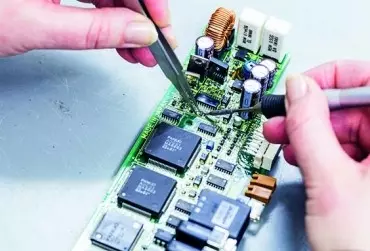

Eksperci doskonale znający potrzeby maszyn i robotów, a przy tym wyposażeni w specjalistyczną wiedzę, skuteczne procedury naprawcze i odpowiednie narzędzia gwarantują bezproblemową produkcję – zawsze na sto procent, zawsze na czas.

Dzięki czujnikom mamy możliwość kierowania poszczególnymi urządzeniami i kontrolowania przebiegu procesów produkcyjnych. Dzięki nim sprawdzamy obecność towaru, jego gabaryty, kierunek przemieszczania się, jego ilość, jakość itp. Niewątpliwie stanowią nieocenioną pomoc, ale aby pracować niezawodnie – muszą być odpowiednio zainstalowane. Dlatego też niemal każdy konstruktor w swojej pracy spotyka się z problemem montażu różnego rodzaju czujników podłączonych do układu sterowania.