Kategoria: Artykuł

Outsourcing obsługi technicznej instalacji nieprodukcyjnych. Najnowsze trendy, korzyści i zagrożenia

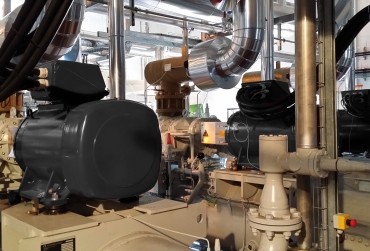

Usuwanie awarii maszyn i urządzeń, monitorowanie ich warunków pracy, okresowe inspekcje, przeglądy i naprawy, kalibracja urządzeń pomiarowych czy naprawa albo wymiana uszkodzonych podzespołów to procesy, które w przemyśle najczęściej trafiają w ręce outsourcera. Aby jednak zapewnić ciągłość pracy maszyn i urządzeń produkcyjnych, trzeba także zadbać o sprawną i systematyczną obsługę techniczną urządzeń nieprodukcyjnych, bez których żadne procesy w firmie nie mogą być realizowane. Które z nich najczęściej oddawane są w ręce outsourcera?

Ewakuacja to trudna sytuacja w każdej firmie, zagrażająca bezpieczeństwu pracowników. Od jej powodzenia zależy ich zdrowie i życie, dlatego systemy bezpieczeństwa są wciąż udoskonalane. Instalacje przeciwpożarowe i alarmowe coraz częściej oparte są na komunikacji bezprzewodowej, która ma być nie tylko szybsza, ale przede wszystkim bezpieczniejsza i niezawodna.

Przy zakupie serwonapędów popełnianych jest kilka istotnych błędów. Najczęstszy z nich to przewymiarowanie całego zestawu w stosunku do aplikacji. Można spotkać rozwiązania, gdzie serwo wykorzystane jest na poziomie 25%. Oczywiście urządzenie będzie w takim wypadku pracowało na ogół prawidłowo, lecz koszty poniesione na zakup za dużego zestawu są nieuzasadnione.

Wyniki ankiety dotyczącej zapobiegania kryzysowi w firmie [1], wykonanej przez Bestway Consulting.

W ostatnich 10 latach systemy SCADA (Supervisory Control And Data Acquisition) stały się standardem w sterowaniu liniami technologicznymi. Jednocześnie przeszły ewolucję od interaktywnych HMI (Human-Machine Interface) obsługujących pojedyncze urządzenia lub instalacje technologiczne do interaktywnych systemów kompleksowo kontrolujących i zarządzających pełnymi procesami produkcyjnymi, współpracujących z informatycznymi systemami wspomagania zarządzaniem klasy ERP (enterprise resource planning).

Każdy przemysłowy proces technologiczny jest realizowany przy udziale maszyn i urządzeń wyposażonych w układy hydrauliczne do realizacji napędu. Dzieje się tak dlatego, że zastosowanie układów hydraulicznych ma uniwersalne zastosowanie i daje duże możliwości.

W obecnych czasach praca działu utrzymania ruchu to nie tylko usuwanie bieżących awarii. Działy te coraz częściej zajmują się szeroko pojętym „inżynieringiem” i wspomaganiem procesów produkcyjnych. O tym, dlaczego dział UR w Volvo Polska nazywa się działem inżynierii fabryki, o podziale obowiązków między poszczególnymi komórkami działu, stosowanymi narzędziami Lean i TPM oraz przygotowaniami do przerwy remontowej przeczytacie Państwo w poniższym artykule.

Obydwa opisane przypadki zostały zmierzone i opisane w ramach standardowych działań diagnostycznych w ciągu ostatniego roku. Poniżej opisano uproszczone podejście do szacowania efektywności maszyn i wyszukiwania źródeł strat. W praktyce główne drogi straty energii mechanicznej są najważniejsze, bo to duże liczby pomagają zdecydować o remoncie lub dalszej eksploatacji urządzeń.