Jednym z większych wyzwań w procesie dostosowania istniejących maszyn do wymagań prawnych jest implementacja systemu bezpieczeństwa w sposób, który w jak najmniejszym stopniu zakłóci proces technologiczny przy jednoczesnym spełnieniu wszelkich wymagań prawnych mających zastosowanie do danej maszyny. Dzięki ponaddwudziestoletniemu doświadczeniu w dziedzinie bezpieczeństwa maszyn, opartym na przeprowadzeniu ponad 8000 audytów i dostosowaniu do wymagań bezpieczeństwa 2000 maszyn, zrealizowano z powodzeniem poniższy projekt.

Dział: Dodatek specjalny

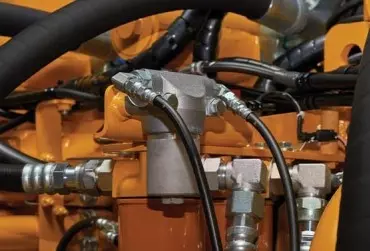

Wiele maszyn przemysłowych i budowlanych wymaga układów hydraulicznych. Mowa tu m.in. o przemyśle zbrojeniowym, samochodowym, lotniczym, hutniczym itp. Ważną zaletą hydrauliki jest prosta obsługa przekładająca się na bezawaryjność i moc. W nowoczesnych układach hydraulicznych stawia się na materiały konstrukcyjne dobrej jakości oraz sterowanie poprzez elektronikę. Ponadto dąży się do podwyższenia precyzji. Odrębne zagadnienie stanowi pneumatyka, czyli wykorzystanie powietrza pod ciśnieniem.

Odpowiedź na tak postawione pytanie jest odwiecznym dylematem, przed którym stają służby utrzymania ruchu. Do którego momentu należy traktować sytuację jako typową awarię, a kiedy należy zacząć rozważać: modernizować czy budować nowy układ? Z mojego doświadczenia serwisowego wynika, że wypracowanie właściwej decyzji wymaga zgromadzenia odpowiednich informacji.

Eksploatacja układu hydraulicznego wiąże się z ciągłym procesem gromadzenia informacji o działaniu elementów składowych. Na ich podstawie następuje planowanie przeglądów i określanie terminów niezbędnych napraw i remontów. Zaryzykowałbym tezę, że jeżeli uda się stworzyć dobry harmonogram przeglądów i permanentnie go przestrzegać, to można uniknąć wielu nieoczekiwanych przerw produkcyjnych, a co za tym idzie – osiągnąć pożądany efekt ekonomiczny całego przedsięwzięcia.

Jak obiecałem na końcu poprzedniego artykułu z SUR 6(86)/2020, dzisiaj zajmiemy się silnikami liniowymi, czyli używając terminologii handlowej – siłownikami hydraulicznymi. Skąd nazwa silnik liniowy? Wynika to z charakterystyki pracy. O ile w silnikach hydraulicznych ruchu obrotowego efektem przetworzenia energii był moment obrotowy, czyli mówiąc najprościej – wirowanie wałka, to w silnikach liniowych otrzymujemy ruch roboczy prostoliniowy, którego wartość można wyrazić w kilogramach lub kiloniutonach. Ruch ten ma określony skok uzależniony od konstrukcji siłownika lub wymaganych parametrów.

W większości zakładów przemysłowych, niezależnie od reprezentowanej branży, można wyszczególnić takie same podstawowe instalacje poszczególnych mediów, np. wody zimnej czy gorącej, pary, instalację wentylacyjną, elektryczną czy sprężonego powietrza. Oczywiście nie wszystkie muszą występować w każdym zakładzie, a tym bardziej w każdym z zakładów, nawet tej samej branży.

Siłowniki hydrauliczne to główne urządzenia wykonawcze stosowane w przemyśle ciężkim. Jak można się często przekonać, zespoły tego typu wskutek różnego rodzaju niedopatrzeń podczas produkcji, montażu czy naturalnego procesu zużywania mogą dawać odrębne symptomy uszkodzeń. Nowoczesne rozwiązania z zakresu systemów diagnostyki przemysłowej, w połączeniu z możliwościami oferowanymi przez czwartą rewolucję przemysłową, mogą stanowić istotny czynnik w diagnozowaniu tych obiektów.

Smarowanie urządzeń pneumatycznych jest niezwykle istotne, gdyż w znacznym stopniu przedłuża żywotność urządzeń z napędem pneumatycznym. Jednak rzadko kto wie, jak robić to poprawnie. Dlatego w tym artykule szczegółowo przyjrzymy się temu tematowi.

Jeszcze cztery lata temu służby utrzymania ruchu w niemal ²⁄3 firm w Ameryce Północnej nie korzystały w ogóle z urządzeń mobilnych lub miały do nich ograniczony dostęp. Dziś możliwość sprawdzania i wprowadzania danych, czy zamawiania części z dowolnego miejsca staje się standardem i jest dostępne dla coraz to nowych typów urządzeń.

Każdy przemysłowy proces technologiczny jest realizowany przy udziale maszyn i urządzeń wyposażonych w układy hydrauliczne do realizacji napędu. Dzieje się tak dlatego, że zastosowanie układów hydraulicznych ma uniwersalne zastosowanie i daje duże możliwości.

Otwarte podejście, chęć usprawniania aplikacji i zainteresowanie nowinkami technicznymi umożliwiają skuteczne działanie załodze i kierownikom Utrzymania Ruchu. Poniższe przykłady mogą motywować wielu producentów elementów i urządzeń do dalszego ich rozwoju, a użytkowników zainspirować do działania i realizacji wspólnych projektów.

Działy utrzymania ruchu mają obecnie dostęp do coraz większej liczby systemów komputerowych, m.in. systemów CMMS/EAM, finansowo-księgowych czy zarządzania produkcją. Czy jest szansa na ich zintegrowanie?